Per applicazioni termiche estreme, i principali metalli preziosi utilizzati come elementi riscaldanti ad alta temperatura sono il platino puro, il rodio puro e leghe speciali di platino-rodio. Questi materiali sono selezionati per la loro capacità unica di mantenere la stabilità e resistere alla degradazione a temperature che causerebbero il cedimento di leghe più comuni, rendendoli essenziali per ambienti industriali e di ricerca altamente specializzati.

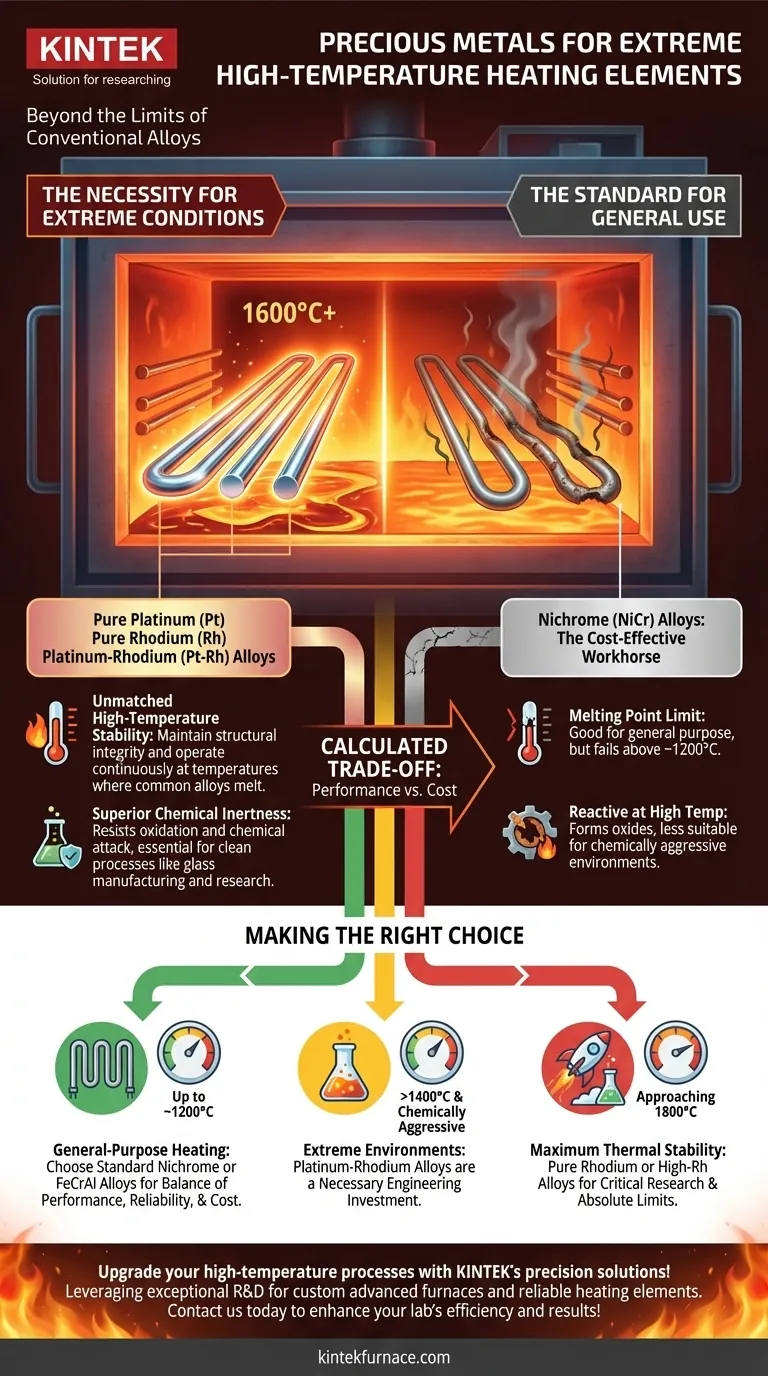

Mentre le leghe standard di nichel-cromo (nichrome) sono il cavallo di battaglia per la maggior parte delle applicazioni di riscaldamento, i metalli preziosi non sono solo un lusso, ma una necessità per ambienti definiti da temperature ultra-elevate e inerzia chimica. La decisione di usarli è un compromesso calcolato tra requisiti di prestazioni estreme e costi significativi del materiale.

Il caso degli elementi in metallo prezioso

Gli elementi riscaldanti in metallo prezioso risolvono problemi che i materiali convenzionali non possono affrontare. Il loro uso è dettato da ambienti in cui l'affidabilità e le prestazioni sotto stress estremo non sono negoziabili.

Stabilità ineguagliabile ad alta temperatura

Il vantaggio più significativo dei metalli preziosi è il loro punto di fusione eccezionalmente alto. Il rodio puro, ad esempio, fonde a 1960°C (3560°F), superando di gran lunga il punto di fusione approssimativo di 1400°C (2550°F) del nichrome standard.

Ciò consente un funzionamento stabile e continuo in forni e apparecchiature di processo che operano a temperature semplicemente irraggiungibili per le leghe a base di nichel.

Inerzia chimica superiore

A temperature elevate, i materiali diventano molto più reattivi. I metalli preziosi, in particolare quelli del gruppo del platino, mostrano un'eccezionale resistenza all'ossidazione e all'attacco chimico.

Questa inerzia è fondamentale in applicazioni come la produzione del vetro, dove l'elemento non deve contaminare il prodotto, o nei forni da laboratorio dove è richiesta un'atmosfera pulita e controllata. I loro favorevoli tassi di evaporazione degli ossidi significano che non rilasciano materiale che potrebbe compromettere un processo.

Materiali chiave e loro proprietà

La scelta tra i metalli preziosi dipende dai requisiti specifici di temperatura e resistenza.

- Platino puro (Pt): Una scelta comune nota per la sua eccellente resistenza all'ossidazione e alla corrosione chimica. È un punto di riferimento per la stabilità ad alta temperatura.

- Rodio puro (Rh): Utilizzato per le applicazioni più esigenti grazie al suo punto di fusione più elevato, alla resistenza a caldo superiore e alla bassa pressione di vapore rispetto al platino.

- Leghe Platino-Rodio (Pt-Rh): Queste sono l'opzione più frequentemente utilizzata. L'aggiunta di rodio al platino aumenta significativamente la sua resistenza meccanica alle alte temperature e innalza il suo punto di fusione, creando un elemento robusto che bilancia prestazioni e costi in modo più efficace rispetto al rodio puro.

Comprendere i compromessi

La scelta di un elemento in metallo prezioso è una decisione dettata dalla necessità, non dalla preferenza. Comprendere i loro limiti è fondamentale per fare una scelta informata.

Il fattore costo proibitivo

Questa è la più grande barriera alla loro diffusione. Il platino e il rodio sono ordini di grandezza più costosi del nichel e del cromo, limitando il loro uso ad applicazioni in cui nessun altro materiale è sufficiente.

Il predominio delle leghe convenzionali

Per la stragrande maggioranza delle esigenze di riscaldamento, le leghe a base di nichel come il nichrome (80% nichel, 20% cromo) sono la scelta superiore.

Il nichrome offre un alto punto di fusione, un'eccellente resistenza all'ossidazione (forma uno strato protettivo e aderente di ossido di cromo) e una resistenza elettrica stabile su un ampio intervallo di temperature, il tutto a una frazione del costo. Questo lo rende la soluzione predefinita ed economica per applicazioni fino a circa 1200°C.

Fare la scelta giusta per la tua applicazione

Il processo di selezione è una decisione ingegneristica che dipende dall'ambiente operativo e dal budget.

- Se il tuo obiettivo principale è il riscaldamento generico fino a ~1200°C: le leghe standard di nichrome o FeCrAl offrono il miglior equilibrio possibile tra prestazioni, affidabilità e costo.

- Se la tua applicazione prevede temperature superiori a 1400°C o un ambiente chimicamente aggressivo (ad esempio, vetro fuso): gli elementi in metallo prezioso, in particolare le leghe platino-rodio, diventano un investimento ingegneristico necessario.

- Se hai bisogno della massima stabilità termica e resistenza per ricerche critiche che si avvicinano ai 1800°C: il rodio puro o le leghe con un alto contenuto di rodio sono la soluzione definitiva, sebbene la più costosa.

In definitiva, la selezione dell'elemento riscaldante giusto è una decisione critica che bilancia i limiti assoluti della scienza dei materiali con la realtà economica.

Tabella riassuntiva:

| Materiale | Proprietà chiave | Applicazioni tipiche |

|---|---|---|

| Platino puro | Elevata resistenza all'ossidazione, stabile ad alte temperature | Forni da laboratorio, produzione di vetro |

| Rodio puro | Punto di fusione più alto (~1960°C), resistenza superiore | Ricerca critica fino a 1800°C |

| Leghe Platino-Rodio | Resistenza migliorata e punto di fusione più elevato rispetto al platino puro | Processi industriali ad alta temperatura |

| Nichrome (Lega standard) | Economico, buona resistenza all'ossidazione fino a ~1200°C | Applicazioni di riscaldamento generico |

Migliora i tuoi processi ad alta temperatura con le soluzioni di precisione di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo forni avanzati ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono che le tue esigenze sperimentali uniche siano soddisfatte con elementi riscaldanti affidabili e ad alte prestazioni. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme