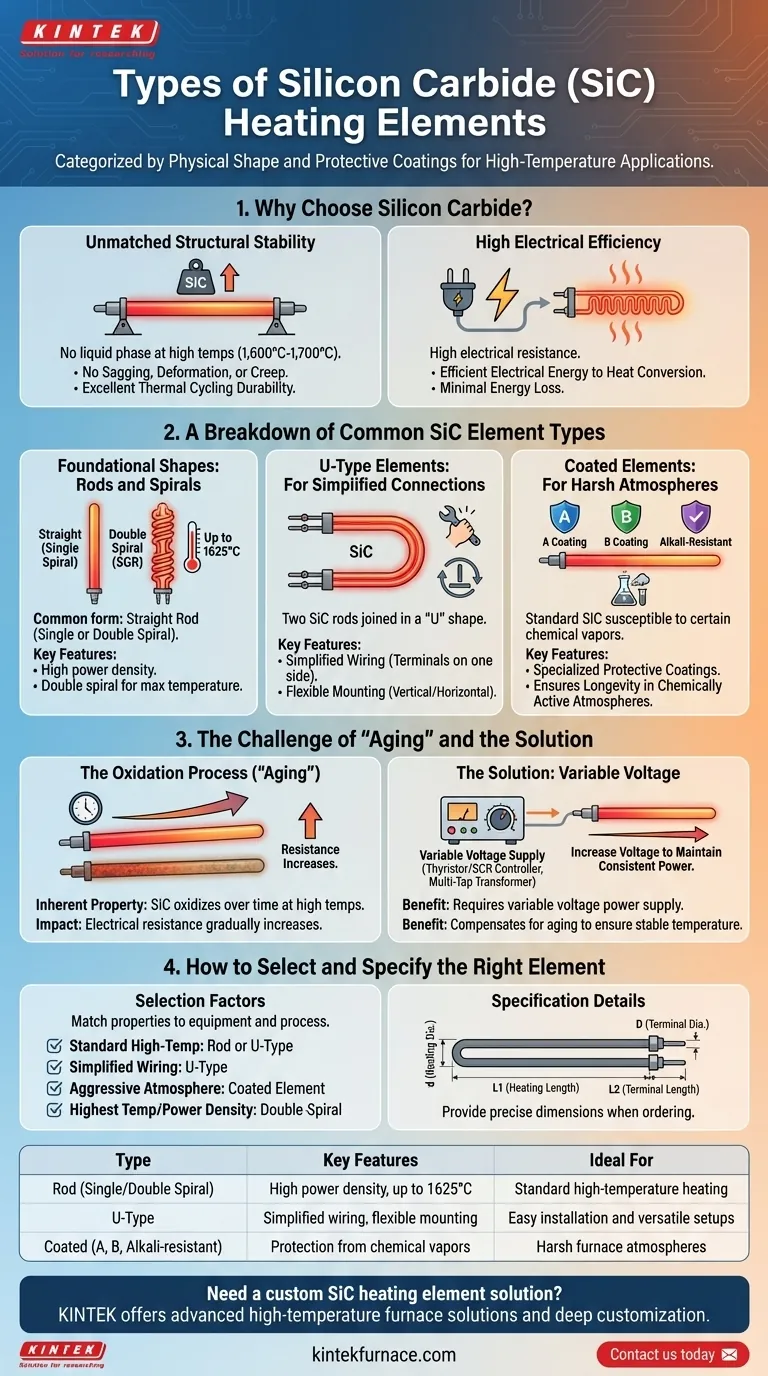

In sintesi, gli elementi riscaldanti in carburo di silicio (SiC) sono classificati in base alla loro forma fisica e alla presenza di rivestimenti protettivi. Le forme comuni includono barre dritte (a spirale singola o doppia), tipo a U ed elementi a più gambe, mentre vengono applicati rivestimenti speciali per proteggere l'elemento dagli attacchi chimici in specifiche atmosfere del forno.

Il tipo specifico di elemento in SiC di cui hai bisogno è definito da due fattori: i requisiti di montaggio fisico del tuo forno e l'ambiente chimico in cui opererà. Sebbene tutti gli elementi in SiC offrano prestazioni eccezionali ad alta temperatura, la loro longevità dipende dalla gestione di un graduale processo di invecchiamento.

Perché scegliere il carburo di silicio?

Il carburo di silicio è un materiale di prima scelta per gli elementi riscaldanti elettrici che operano a temperature estreme, spesso tra 1.600°C e 1.700°C. I suoi principali vantaggi sono radicati nelle sue proprietà fisiche fondamentali.

Stabilità strutturale senza pari

A differenza di molti elementi metallici, il SiC non ha fase liquida. Ciò significa che non si affloscia, non si deforma e non subisce scorrimento (creep) sotto il proprio peso ad alte temperature, garantendo l'integrità strutturale a lungo termine.

Questa elevata rigidità e il basso coefficiente di espansione termica lo rendono eccezionalmente durevole nelle applicazioni che comportano cicli termici rapidi.

Elevata efficienza elettrica

Gli elementi in SiC possiedono un'elevata resistenza elettrica. Questa proprietà è fondamentale per la loro funzione, poiché consente loro di convertire in modo efficiente l'energia elettrica direttamente in calore con una perdita minima.

Una panoramica dei tipi comuni di elementi in SiC

Sebbene esistano molte varianti, gli elementi in SiC possono essere raggruppati in categorie in base alla loro forma fisica e all'applicazione di rivestimenti superficiali protettivi.

Forme fondamentali: Barre e Spirali

La forma più comune è un elemento di tipo a barra dritta. Questi possono essere prodotti con una sezione riscaldante a spirale singola o a doppia spirale.

Il design a doppia spirale, come un tipo SGR, spesso consente una maggiore densità di potenza e può raggiungere temperature massime fino a 1625°C.

Elementi a U: Per connessioni semplificate

Un elemento a U è costituito da due barre di SiC unite a un'estremità, creando una forma a "U" con entrambi i terminali elettrici sullo stesso lato.

Questo design semplifica il cablaggio ed è molto versatile, poiché può essere montato verticalmente o orizzontalmente per adattarsi alla configurazione del forno.

Elementi rivestiti: Per atmosfere aggressive

Il SiC standard può essere suscettibile a danni causati da alcuni vapori chimici. Per contrastare ciò, i produttori offrono elementi con rivestimenti protettivi speciali.

Esempi comuni includono il rivestimento A, il rivestimento B o i rivestimenti resistenti agli alcali. La scelta del rivestimento corretto è fondamentale per garantire la longevità dell'elemento nei forni con atmosfere chimicamente attive.

Comprendere i compromessi: La sfida dell'"invecchiamento"

La principale considerazione operativa per gli elementi in SiC è un fenomeno noto come invecchiamento (aging). Questo non è un difetto, ma una proprietà intrinseca del materiale.

Il processo di ossidazione

Nel tempo e ad alte temperature, il carburo di silicio si ossida gradualmente. Questo processo aumenta lentamente la resistenza elettrica dell'elemento.

Per mantenere una potenza costante (e quindi una temperatura stabile), la tensione fornita all'elemento deve essere gradualmente aumentata durante la sua vita utile.

La necessità di tensione variabile

A causa dell'invecchiamento, i sistemi di riscaldamento in SiC richiedono un alimentatore a tensione variabile, come un controller a tiristore (SCR) o un trasformatore a prese multiple. Un sistema a tensione fissa comporterà una diminuzione dell'emissione di calore man mano che l'elemento invecchia.

Come selezionare e specificare l'elemento giusto

La scelta dell'elemento corretto è una questione di abbinare le sue proprietà alle vostre attrezzature e al vostro processo. Al momento dell'ordine, è necessario fornire dimensioni precise, includendo tipicamente il diametro della sezione riscaldante (d), il diametro della sezione del terminale (D), la lunghezza della sezione riscaldante (L1) e la lunghezza della sezione del terminale (L2).

- Se la vostra priorità è il riscaldamento standard ad alta temperatura: Un elemento a barra dritta o a U è la scelta più comune ed economica.

- Se la vostra priorità è il cablaggio semplificato o il montaggio flessibile: Un elemento a U è ideale, poiché posiziona entrambi i collegamenti su un lato.

- Se la vostra priorità è il funzionamento in un'atmosfera chimicamente aggressiva: Dovete selezionare un elemento con un rivestimento protettivo progettato per resistere ai vapori specifici del vostro processo.

- Se la vostra priorità è raggiungere la massima temperatura e densità di potenza possibili: Potrebbe essere necessario un elemento a doppia spirale specializzato.

Comprendere queste distinzioni assicura che scegliate un elemento che offra sia alte prestazioni che massima vita operativa.

Tabella riassuntiva:

| Tipo | Caratteristiche principali | Ideale per |

|---|---|---|

| Barra (Spirale singola/doppia) | Alta densità di potenza, fino a 1625°C | Riscaldamento standard ad alta temperatura |

| Tipo a U | Cablaggio semplificato, montaggio flessibile | Installazione facile e configurazioni versatili |

| Rivestito (es. A, B, resistente agli alcali) | Protezione dai vapori chimici | Atmosfere di forno aggressive |

Avete bisogno di una soluzione personalizzata di elemento riscaldante in SiC? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo con precisione le vostre esigenze sperimentali uniche. Contattateci oggi per migliorare l'efficienza del vostro laboratorio con elementi in SiC su misura!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione