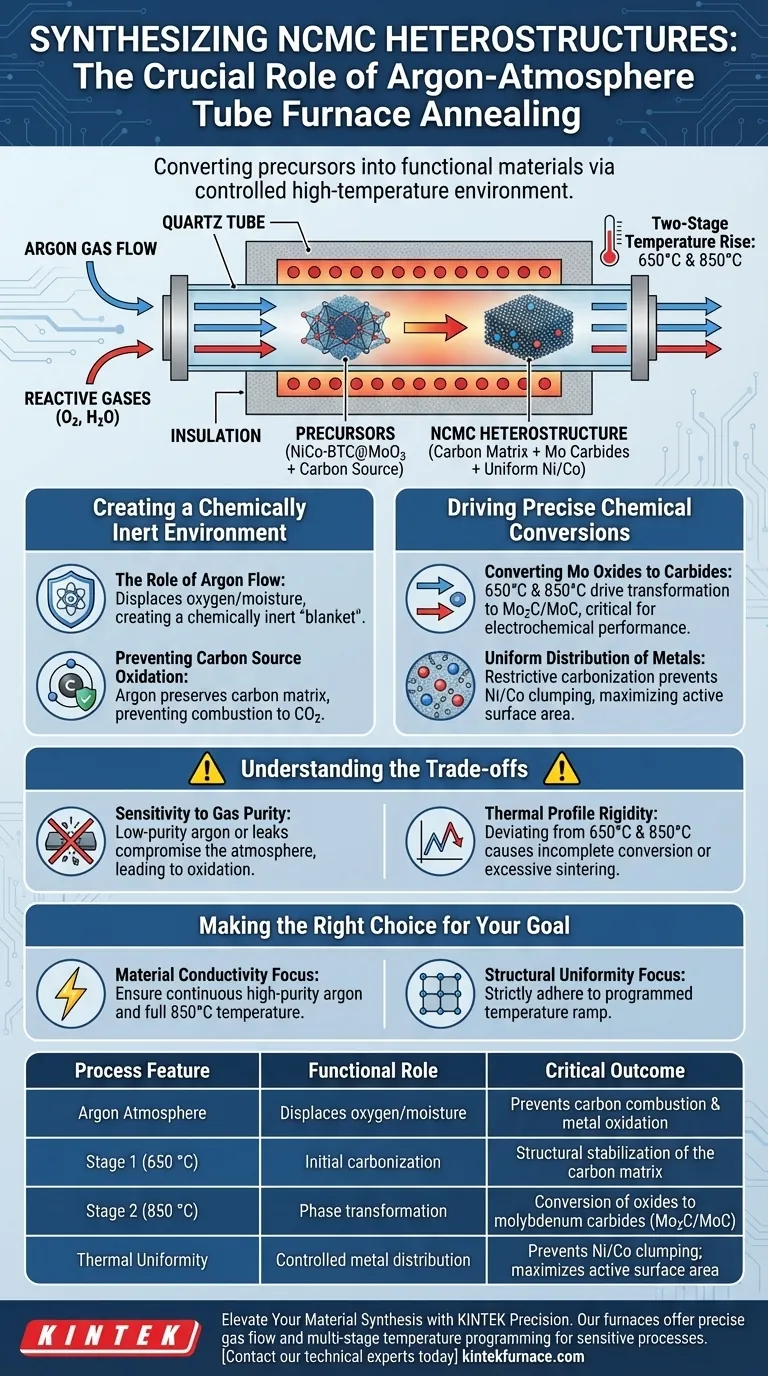

Il processo di ricottura in un forno tubolare sotto atmosfera di argon è essenziale per la sintesi di eterostrutture NCMC perché crea l'ambiente strettamente controllato necessario per convertire i precursori in materiali funzionali senza degradarli. Mantenendo un'atmosfera inerte durante un aumento di temperatura a due stadi (a 650 °C e 850 °C), il processo guida la conversione degli ossidi di molibdeno in carburi di molibdeno, prevenendo al contempo la distruzione della fonte di carbonio e l'ossidazione dei componenti metallici.

Il forno tubolare agisce come un reattore protettivo che consente la carbonizzazione ad alta temperatura e la trasformazione di fase. Senza lo schermo di argon, la matrice di carbonio si ossiderebbe e brucerebbe, e la precisa riduzione chimica necessaria per formare carburi conduttivi fallirebbe.

Creazione di un ambiente chimicamente inerte

Il ruolo del flusso di argon

La funzione principale dell'atmosfera di argon è quella di spostare i gas reattivi dalla camera del forno.

Rimuovendo ossigeno e umidità, il flusso di argon crea una "copertura" chimicamente inerte attorno al materiale. Ciò garantisce che le reazioni chimiche che avvengono all'interno siano guidate esclusivamente dall'energia termica e dai materiali precursori, piuttosto che dai contaminanti atmosferici.

Prevenzione dell'ossidazione della fonte di carbonio

Le eterostrutture NCMC dipendono fortemente da una matrice di carbonio conduttiva.

In presenza di ossigeno, le alte temperature causerebbero la combustione della fonte di carbonio, facendola effettivamente scomparire come anidride carbonica. L'atmosfera di argon preserva il carbonio, permettendogli di formare lo scheletro strutturale del composito.

Guida a precise conversioni chimiche

Conversione di ossidi di molibdeno in carburi

Il forno tubolare consente un aumento di temperatura specifico e programmato che facilita complessi cambiamenti di fase.

In particolare, il trattamento termico converte gli ossidi di molibdeno dal precursore (NiCo-BTC@MoO3) in carburi di molibdeno (Mo2C/MoC). Questa trasformazione è fondamentale per le prestazioni elettrochimiche dell'eterostruttura finale.

Distribuzione uniforme dei metalli

Oltre alla semplice conversione, il processo controlla come i metalli si depositano all'interno della struttura.

Il restrittivo processo di carbonizzazione assicura che il nichel e il cobalto metallici non si aggreghino casualmente. Invece, vengono distribuiti uniformemente nella matrice di carbonio conduttiva, il che è vitale per massimizzare l'area superficiale attiva del materiale.

Comprendere i compromessi

Sensibilità alla purezza del gas

Sebbene il forno tubolare sia efficace, l'ambiente "inerte" è valido solo quanto la fornitura di gas e la tenuta del sistema.

Se la fornitura di argon non è di alta purezza, o se c'è una perdita nel tubo, l'atmosfera protettiva è compromessa. Anche tracce di ossigeno a 850 °C possono portare all'ossidazione superficiale di nichel e cobalto, degradando la conduttività del materiale.

Rigidità del profilo termico

Il processo si basa su uno specifico profilo di riscaldamento a due stadi (650 °C e 850 °C).

Questo è un requisito rigido. Deviazioni da questi specifici punti di impostazione possono comportare una conversione incompleta (lasciando ossidi residui) o un eccessivo sinterizzazione (riduzione dell'area superficiale), il che significa che l'attrezzatura deve avere una precisa regolazione termica.

Fare la scelta giusta per il tuo obiettivo

Per garantire la sintesi di successo delle eterostrutture NCMC, applica questi principi al tuo progetto sperimentale:

- Se il tuo obiettivo principale è la conduttività del materiale: assicurati che il flusso di argon sia continuo e che la temperatura raggiunga i pieni 850 °C per garantire una completa carbonizzazione e formazione di carburi.

- Se il tuo obiettivo principale è l'uniformità strutturale: aderisci rigorosamente alla rampa di temperatura programmata per consentire al nichel e al cobalto metallici di disperdersi uniformemente senza agglomerarsi.

Il successo in questa sintesi non si basa solo sul calore elevato, ma sull'assoluta esclusione dell'ossigeno per consentire alla chimica del carbonio e dei carburi di prendere forma.

Tabella riassuntiva:

| Caratteristica del processo | Ruolo funzionale | Risultato critico |

|---|---|---|

| Atmosfera di argon | Sposta ossigeno/umidità | Previene la combustione del carbonio e l'ossidazione dei metalli |

| Stadio 1 (650 °C) | Carbonizzazione iniziale | Stabilizzazione strutturale della matrice di carbonio |

| Stadio 2 (850 °C) | Trasformazione di fase | Conversione di ossidi in carburi di molibdeno (Mo2C/MoC) |

| Uniformità termica | Distribuzione controllata dei metalli | Previene l'agglomerazione di Ni/Co; massimizza l'area superficiale attiva |

Migliora la tua sintesi di materiali con la precisione KINTEK

Ottenere l'eterostruttura NCMC perfetta richiede un controllo atmosferico assoluto e un'accuratezza termica. KINTEK fornisce sistemi leader del settore di forni tubolari, sottovuoto e CVD progettati per soddisfare i più rigorosi standard di ricerca. Supportati da R&S esperti e produzione specializzata, i nostri forni offrono il preciso flusso di gas e la programmazione multi-stadio della temperatura essenziali per processi sensibili di carbonizzazione e conversione di carburi.

Pronto a ottimizzare le tue applicazioni di laboratorio ad alta temperatura? Contatta oggi i nostri esperti tecnici per esplorare le nostre soluzioni di forni personalizzabili, su misura per le tue esigenze di ricerca uniche.

Guida Visiva

Riferimenti

- Muhammad Ahsan Naseeb, Amir Waseem. Molybdenum carbide supported metal–organic framework-derived Ni, Co phosphosulphide heterostructures as efficient OER and HER catalysts. DOI: 10.1039/d5na00510h

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono alcune applicazioni comuni di un forno a tubo ad alta temperatura? Sblocca la precisione nella scienza dei materiali

- Perché vengono utilizzate le coperte in fibra ceramica nei forni a tubo ad attuazione lineare? Aumentare l'efficienza e la sicurezza del laboratorio

- Quali sono le considerazioni tecniche per l'utilizzo di tubi di quarzo per la solfatazione? Ottimizza la purezza e la stabilità del tuo materiale

- Come funziona un forno elettrico sperimentale a tubo sottovuoto? Padroneggiare il trattamento termico di precisione in ambienti controllati

- Quali precauzioni devono essere adottate riguardo a liquidi e metalli in un forno tubolare? Garantire la sicurezza e prevenire danni

- Come fanno i sistemi di forni a tubo controllati a regolare l'atmosfera? Studio delle leggi di trasformazione di fase della zirconia

- Quali sono le funzioni principali di un forno tubolare ad alta temperatura? Padroneggiare la riduzione carbotermica in situ

- Quali sono i vantaggi dell'utilizzo di un forno a tubo di condensazione per l'estrazione del magnesio? Ottieni elevata purezza ed efficiente recupero del metallo