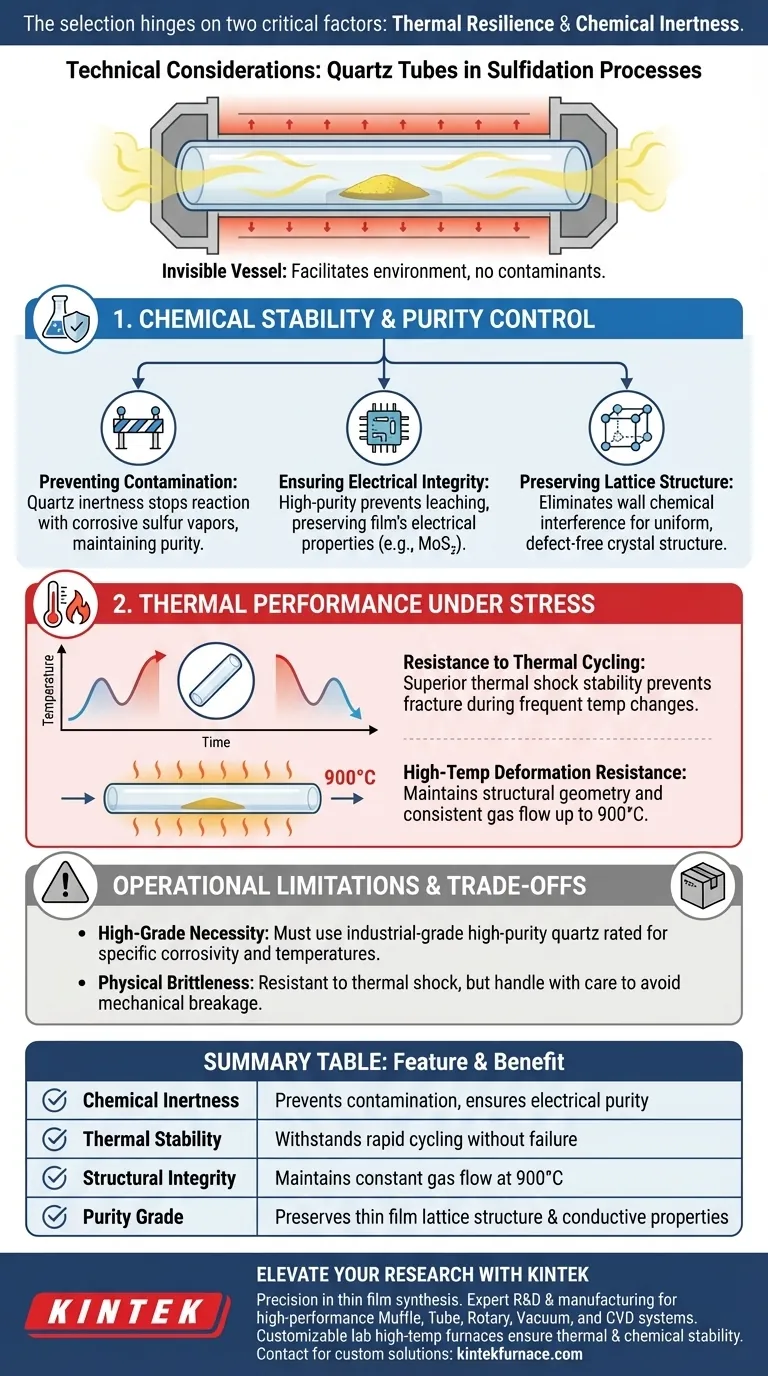

La scelta dei tubi di quarzo per la solfatazione si basa su due fattori critici: resilienza termica e inerzia chimica. Quando si progetta una camera di reazione, è necessario dare priorità a materiali che possano sopportare rapidi cambiamenti di temperatura senza deformarsi, rimanendo al contempo neutrali ai vapori di zolfo aggressivi.

Idealmente, una camera di reazione agisce come un recipiente invisibile; il quarzo viene scelto perché facilita l'ambiente termico e chimico necessario senza contribuire contaminanti che comprometterebbero la purezza elettrica o la struttura reticolare del film sottile finale.

Stabilità Chimica e Controllo della Purezza

Prevenire la Contaminazione

Il rischio più significativo nei processi di solfatazione è l'introduzione di impurità estranee nel materiale sintetizzato.

Il quarzo offre un'eccezionale inerzia chimica, il che significa che non reagisce con i vapori di zolfo corrosivi generati durante il processo. Questa neutralità è essenziale per mantenere la purezza dell'ambiente di reazione.

Garantire l'Integrità Elettrica

Per applicazioni come la produzione di film sottili di disolfuro di molibdeno ($MoS_2$), anche tracce di impurità possono degradare le prestazioni.

Il quarzo ad alta purezza previene il rilascio di contaminanti che altrimenti altererebbero la purezza elettrica del film. Ciò garantisce che il prodotto finale mantenga le sue proprietà conduttive o semiconduttive previste.

Preservare la Struttura Reticolare

Oltre alla composizione chimica, la qualità strutturale del film sottile è fondamentale.

Eliminando l'interferenza chimica dalle pareti della camera, il quarzo aiuta a mantenere l'integrità reticolare della struttura cristallina in via di sviluppo. Ciò si traduce in un materiale più uniforme e privo di difetti.

Prestazioni Termiche Sotto Stress

Resistenza al Ciclo Termico

I processi di solfatazione richiedono spesso l'aumento e la diminuzione ripetuta delle temperature.

I tubi di quarzo possiedono una superiore stabilità agli shock termici, consentendo loro di resistere a queste frequenti fluttuazioni di temperatura senza fratturarsi. Questa durabilità previene guasti catastrofici della camera di reazione durante il funzionamento.

Resistenza alla Deformazione ad Alta Temperatura

Il materiale deve mantenere la sua forma a temperature estreme per garantire un flusso di gas e una pressione costanti.

Il quarzo offre un'eccellente resistenza alla deformazione ad alte temperature, mantenendo la sua geometria strutturale anche in ambienti sperimentali che raggiungono fino a 900°C. Questa rigidità garantisce che i parametri fisici della zona di reazione rimangano costanti.

Limitazioni Operative e Compromessi

La Necessità di Materiale di Alta Qualità

Non tutto il quarzo è uguale; i benefici discussi qui si basano sull'uso di quarzo ad alta purezza di grado industriale.

L'uso di quarzo di qualità inferiore può introdurre le stesse impurità che si sta cercando di evitare o fallire sotto stress termico. È necessario verificare che il grado specifico selezionato sia classificato per la corrosività dei vapori di zolfo e per l'intervallo di temperatura specifico del proprio esperimento.

Fragilità Fisica

Sebbene il quarzo sia resistente agli shock termici, rimane fisicamente fragile.

È necessario prestare attenzione durante il caricamento e lo scaricamento dei campioni per evitare rotture meccaniche. La "resistenza" del quarzo si riferisce alle sue proprietà termiche e chimiche, non alla sua resistenza all'impatto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo processo di solfatazione, allinea la selezione del materiale con i tuoi specifici risultati tecnici:

- Se il tuo obiettivo principale è la Qualità di Grado Elettronico: Dai priorità al quarzo ad alta purezza per prevenire la contaminazione a livello atomico e garantire la purezza elettrica richiesta per film di disolfuro di molibdeno ad alte prestazioni.

- Se il tuo obiettivo principale è la Durabilità del Processo: Seleziona quarzo di grado industriale classificato per temperature fino a 900°C per garantire che la camera resista a frequenti cicli termici senza deformazioni o fratture.

Trattando la camera di reazione come un componente critico della chimica di sintesi piuttosto che solo come un contenitore, si garantiscono risultati riproducibili e di alta qualità.

Tabella Riassuntiva:

| Caratteristica | Requisito Tecnico | Beneficio per il Processo di Solfatazione |

|---|---|---|

| Inerzia Chimica | Resistenza ai vapori di zolfo | Previene la contaminazione e garantisce la purezza elettrica |

| Stabilità Termica | Elevata resistenza agli shock | Resiste a cicli rapidi senza fratture o guasti |

| Integrità Strutturale | Bassa deformazione a 900°C | Mantiene un flusso di gas e una geometria della zona di reazione costanti |

| Grado di Purezza | Quarzo di grado industriale | Preserva la struttura reticolare del film sottile e le proprietà conduttive |

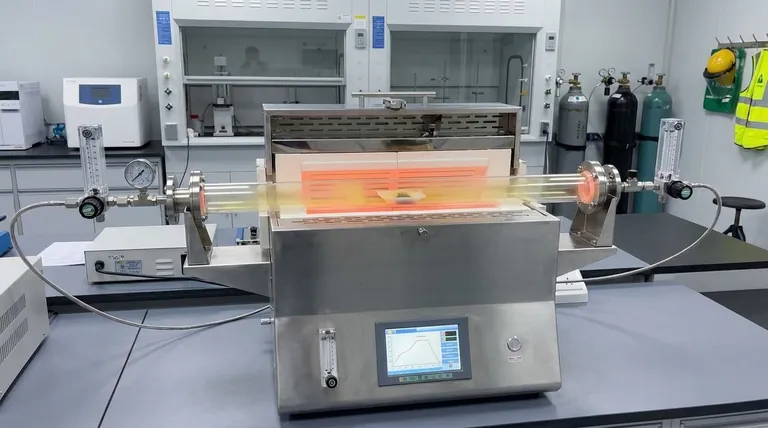

Eleva la Tua Ricerca sulla Solfatazione con KINTEK

La precisione nella sintesi di film sottili inizia con l'ambiente giusto. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze della deposizione chimica da vapore e della solfatazione. Che tu stia producendo film di MoS₂ o semiconduttori specializzati, i nostri forni ad alta temperatura da laboratorio personalizzabili garantiscono la stabilità termica e chimica richiesta dal tuo progetto.

Pronto a ottimizzare le prestazioni della tua camera di reazione?

Contatta KINTEK oggi stesso per una soluzione personalizzata e lascia che i nostri esperti ti aiutino a ottenere un'integrità del materiale superiore.

Guida Visiva

Riferimenti

- Md Shariful Islam, Nowshad Amin. Pressure-dependent sulfurization of molybdenum thin films for high-quality MoS<sub>2</sub> formation. DOI: 10.1088/1755-1315/1500/1/012020

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i limiti dei forni a tubi per il cracking di materiali pesanti?Sfide e soluzioni principali

- Perché un forno tubolare ad alta temperatura è essenziale per l'attivazione del PPAC? Controllo termico di precisione per una porosità superiore

- Qual è la funzione principale di un forno a tubo sotto vuoto ad alta temperatura per Gr-ND? Padronanza delle transizioni di fase del carbonio

- Come si prepara il bisolfuro di tantalio con un forno a tubi?Ottimizzare la sintesi con precisione

- Qual è la funzione di un forno tubolare nella sintesi dei nitruri metallici? Ottenere la crescita di nanoparticelle ad alta purezza

- Quali pratiche di manutenzione sono consigliate per un forno a tubo multizona? Garantire sicurezza e precisione nel vostro laboratorio

- Perché è necessaria una fornace tubolare ad alto vuoto per il ricottura dei TMD? Proteggi i tuoi monostrati dall'ablazione ossidativa

- Quali sono gli obiettivi del processo di un trattamento termico secondario in un forno tubolare per eterostrutture Ni/NiO?