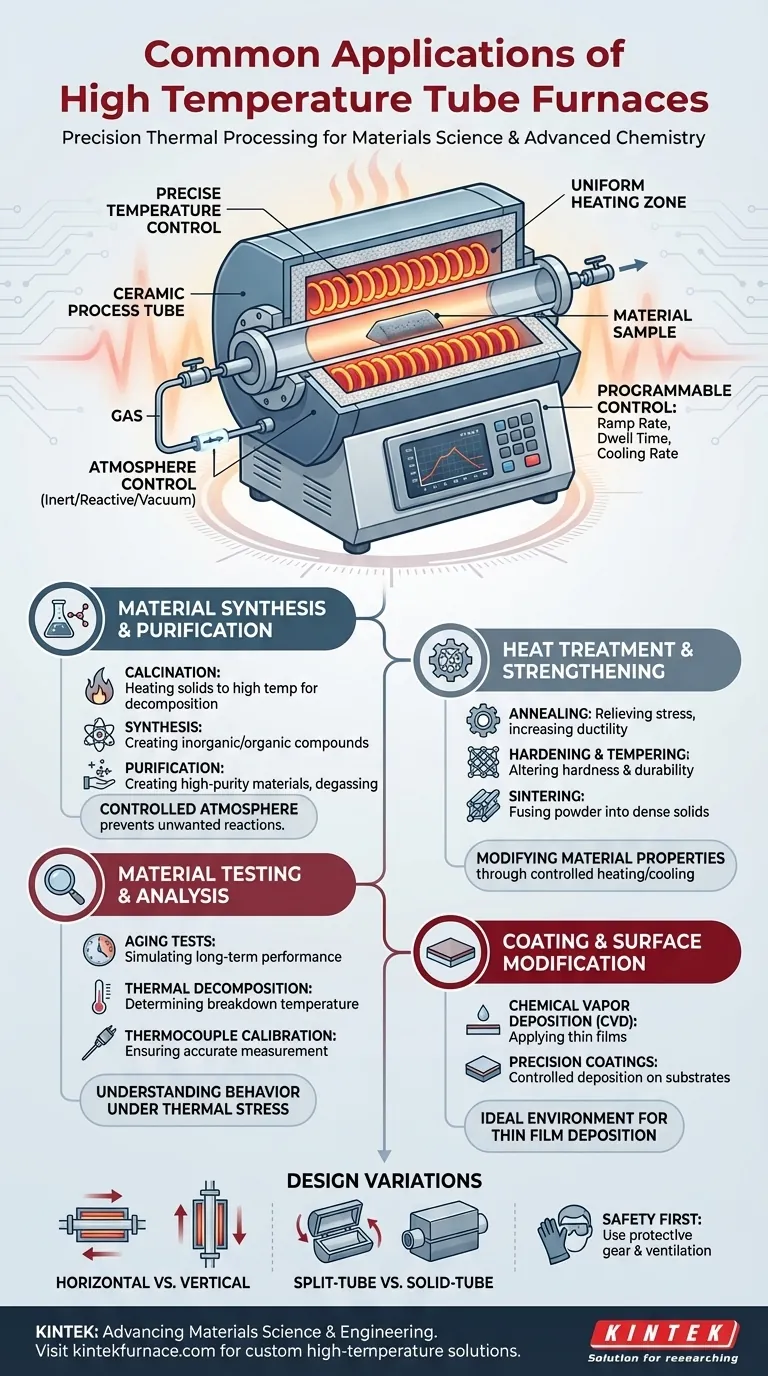

In breve, un forno a tubo ad alta temperatura è una pietra angolare della scienza dei materiali moderna e della chimica avanzata. Le sue applicazioni principali riguardano la lavorazione termica di precisione dei materiali, inclusa la sintesi e la purificazione di composti chimici, il rafforzamento dei metalli tramite ricottura, l'applicazione di rivestimenti speciali e il test della durabilità a lungo termine dei materiali a temperature estreme.

Il vero valore di un forno a tubo non è solo la sua capacità di scaldarsi, ma la sua capacità di creare un ambiente termico altamente uniforme e controllabile. Questa precisione consente a ricercatori e ingegneri di manipolare le proprietà fondamentali di un materiale in modo ripetibile e prevedibile.

Cos'è un Forno a Tubo e Perché Viene Utilizzato?

Un forno a tubo ad alta temperatura è un'apparecchiatura da laboratorio specializzata progettata per creare un calore eccezionalmente preciso e uniforme all'interno di uno spazio cilindrico ristretto. Questo controllo è ciò che lo rende così indispensabile in vari campi scientifici e industriali.

Il Principio Fondamentale: Riscaldamento di Precisione in un Ambiente Controllato

Nel suo nucleo, un forno a tubo è un riscaldatore elettrico con bobine di riscaldamento avvolte attorno a un tubo ceramico. Quando l'elettricità passa attraverso le bobine, queste generano calore radiante che viene focalizzato sul materiale posto all'interno del tubo.

Il vantaggio chiave è la capacità di controllare l'atmosfera all'interno del tubo. Collegando linee di gas o una pompa a vuoto, gli operatori possono rimuovere gas reattivi come l'ossigeno o introdurre gas inerti o reattivi specifici, il che è fondamentale per molti processi di sintesi e purificazione chimica.

Caratteristiche Chiave che Abilitano Processi Avanzati

I forni a tubo moderni non sono semplici forni. La loro utilità deriva da una serie di caratteristiche avanzate che consentono una lavorazione termica complessa.

- Controllo Programmabile: Gli operatori possono impostare profili di temperatura precisi, inclusa la velocità di riscaldamento (velocità di rampa), per quanto tempo la temperatura viene mantenuta (tempo di permanenza) e la velocità di raffreddamento.

- Zone di Temperatura Uniformi: I forni di alta qualità assicurano che la temperatura sia costante lungo l'intera lunghezza del campione. Alcuni modelli offrono il controllo multi-zona per creare gradienti di temperatura specifici.

- Misurazione ad Alta Risoluzione: Termocoppie sensibili forniscono un feedback sulla temperatura accurato e in tempo reale, assicurando che il processo venga eseguito esattamente come programmato.

Ripartizione delle Applicazioni Chiave per Processo

Le applicazioni di un forno a tubo sono vaste, ma possono essere raggruppate in alcune categorie principali in base al risultato desiderato della lavorazione termica.

Sintesi e Purificazione dei Materiali

Questa è un'applicazione fondamentale nella chimica e nella scienza dei materiali. Sono comuni processi come la calcinazione (riscaldamento di solidi a temperature elevate per provocarne la decomposizione) e la sintesi di composti inorganici o organici.

Controllando l'atmosfera, i ricercatori possono prevenire reazioni secondarie indesiderate o utilizzare un gas specifico come reagente, consentendo la creazione e la purificazione di materiali ad alta purezza utilizzati nell'elettronica e nei prodotti farmaceutici.

Trattamento Termico e Rafforzamento dei Materiali

In metallurgia e ingegneria, un forno a tubo viene utilizzato per alterare le proprietà fisiche e meccaniche di un materiale.

- Ricottura: Il riscaldamento di un metallo o di un vetro e il suo lento raffreddamento eliminano le tensioni interne e ne aumentano la duttilità.

- Tempra e Rinvenimento: Questi processi comportano cicli specifici di riscaldamento e raffreddamento per aumentare la durezza e la durabilità dei metalli.

- Sinterizzazione: Questo processo prevede il riscaldamento di una polvere compressa a una temperatura appena inferiore al suo punto di fusione, facendo sì che le particelle si fondano insieme per formare un oggetto solido e denso.

Test e Analisi dei Materiali

Comprendere come si comporta un materiale sotto stress termico è fondamentale per l'ingegneria e il controllo qualità.

I forni a tubo sono utilizzati per i test di invecchiamento, in cui un materiale viene mantenuto ad alta temperatura per un periodo prolungato per simularne la vita utile. Sono anche utilizzati per studi di decomposizione termica per determinare la temperatura alla quale un materiale si decompone, e per la calibrazione di precisione delle termocoppie.

Rivestimento e Modifica Superficiale

L'ambiente controllato di un forno a tubo è ideale per applicare film sottili e rivestimenti. Processi come la deposizione chimica da fase vapore (CVD) utilizzano spesso un forno a tubo per riscaldare un substrato mentre vengono introdotti gas precursori, che quindi reagiscono e depositano un film sottile e solido sulla superficie del substrato.

Comprendere le Variazioni di Progettazione e i Compromessi

Non tutti i forni a tubo sono uguali. Il design viene scelto in base all'applicazione specifica, e ognuno presenta il proprio insieme di considerazioni.

Forni Orizzontali vs. Verticali

Un forno orizzontale è il design più comune, che consente un facile carico e osservazione dei campioni. Un forno verticale viene utilizzato quando è fondamentale impedire che il campione tocchi le pareti del tubo, come durante la crescita di cristalli o quando si lavora con materiali fusi.

Forni a Tubo Diviso vs. Forni a Tubo Solido

Un forno a tubo diviso è incernierato e si apre come una conchiglia. Questo design facilita l'inserimento e la rimozione del tubo di processo o il rapido raffreddamento di un campione. Tuttavia, un forno a tubo solido, monopezzo, spesso offre una uniformità di temperatura leggermente migliore.

Il Ruolo Critico della Sicurezza

Lavorare con temperature estreme richiede una rigorosa aderenza ai protocolli di sicurezza. Gli utenti devono indossare sempre dispositivi di protezione adeguati, inclusi guanti resistenti al calore e occhiali di sicurezza.

È essenziale che solo personale addestrato utilizzi il forno. L'area deve essere ben ventilata, specialmente quando i processi possono rilasciare gas, e l'attrezzatura deve essere mantenuta e pulita correttamente prima di ogni utilizzo per prevenire contaminazioni o reazioni chimiche impreviste.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il processo giusto, devi prima definire il tuo obiettivo. La versatilità di un forno a tubo ti consente di perseguire una vasta gamma di risultati applicando la tecnica termica corretta.

- Se il tuo obiettivo principale è creare nuovi materiali o purificare composti: Ti affiderai a processi come la sintesi, la calcinazione e il degasaggio, che spesso richiedono un controllo atmosferico preciso.

- Se il tuo obiettivo principale è migliorare le proprietà meccaniche di un materiale: Utilizzerai trattamenti termici come ricottura, tempra o sinterizzazione per modificarne la struttura interna.

- Se il tuo obiettivo principale è la ricerca e il controllo qualità: Eseguirai test di invecchiamento, analisi di decomposizione termica o calibrazione della termocoppia per comprendere il comportamento di un materiale sotto stress termico.

In definitiva, padroneggiare il forno a tubo significa padroneggiare la capacità di manipolare la materia con precisione attraverso energia termica controllata.

Tabella Riassuntiva:

| Categoria di Applicazione | Processi Chiave | Settori Principali |

|---|---|---|

| Sintesi e Purificazione dei Materiali | Calcinazione, Sintesi, Degasaggio | Chimica, Elettronica, Farmaceutica |

| Trattamento Termico e Rafforzamento | Ricottura, Tempra, Sinterizzazione | Metallurgia, Ingegneria |

| Test e Analisi dei Materiali | Test di invecchiamento, Decomposizione termica, Calibrazione termocoppia | Ricerca, Controllo Qualità |

| Rivestimento e Modifica Superficiale | Deposizione Chimica da Fase Vapore (CVD) | Elettronica, Scienza dei Materiali |

Pronto a elevare le capacità del tuo laboratorio con soluzioni di precisione ad alta temperatura? Noi di KINTEK sfruttiamo una R&S eccezionale e una produzione interna per fornire sistemi di forni avanzati su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da una forte personalizzazione approfondita per soddisfare i tuoi requisiti sperimentali unici. Che tu sia nel campo della scienza dei materiali, della chimica o dell'ingegneria, possiamo aiutarti a ottenere risultati di lavorazione termica superiori. Contattaci oggi per discutere come le nostre soluzioni possono promuovere la tua ricerca e innovazione!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione