Resa ad alta purezza e controllo operativo preciso sono i vantaggi distintivi dell'utilizzo di un forno a tubo di condensazione per l'estrazione del magnesio. Sfruttando le differenze di pressione di vapore in un ambiente sottovuoto, questa apparecchiatura isola il magnesio dalle impurità per raggiungere livelli di purezza superiori al 99,9%, semplificando al contempo la raccolta del prodotto finito.

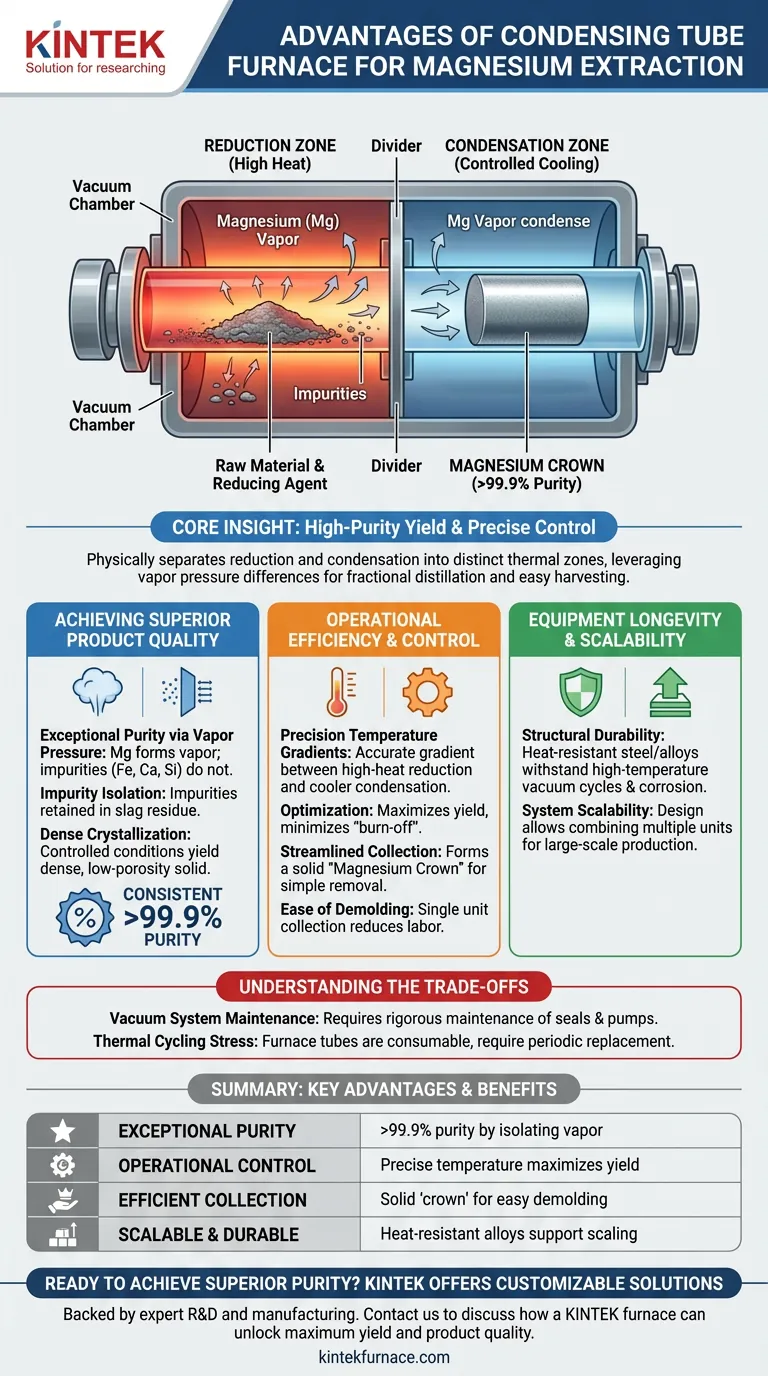

Concetto chiave: Il valore di un forno a tubo di condensazione risiede nella sua capacità di separare fisicamente il processo di estrazione in zone termiche distinte. Ciò consente la riduzione simultanea della materia prima e la distillazione frazionata del vapore di magnesio, risultando in un solido metallico denso e di alta qualità, meccanicamente facile da raccogliere.

Ottenere una qualità del prodotto superiore

Purezza eccezionale tramite pressione di vapore

Il vantaggio fondamentale di questo metodo è la sua capacità di utilizzare le specifiche differenze di pressione di vapore tra gli elementi. In condizioni controllate di vuoto e temperatura, il magnesio forma una quantità sostanziale di vapore, mentre impurità come ferro, calcio e silicio no.

Efficace isolamento delle impurità

Poiché le impurità non hanno la pressione di vapore per migrare efficacemente, vengono trattenute nei residui di scoria. Di conseguenza, il magnesio che si condensa è privo di questi contaminanti, raggiungendo costantemente livelli di purezza del 99,9% o superiori.

Controllo della cristallizzazione densa

I moderni design dei forni consentono la gestione del processo di cristallizzazione. Mantenendo condizioni ottimali nella zona di condensazione, il vapore di magnesio si solidifica in una struttura densa, riducendo la porosità e migliorando la qualità del metallo finale.

Efficienza operativa e controllo

Gradi di temperatura precisi

Questi forni sono dotati di isolamento di alta qualità e sistemi avanzati di controllo della temperatura. Ciò consente agli operatori di mantenere un gradiente di temperatura preciso tra la zona di riduzione ad alta temperatura e la zona di condensazione più fredda.

Ottimizzazione della reazione e della resa

Questa precisione termica garantisce che la reazione di riduzione proceda completamente senza surriscaldare il prodotto. Minimizza la "combustione" (perdita di prodotto dovuta a calore eccessivo o ossidazione), massimizzando così la resa complessiva del processo di estrazione.

Raccolta semplificata (la "corona di magnesio")

Il design della struttura di condensazione fa sì che il magnesio finito formi un cilindro di cristallizzazione solido, spesso chiamato corona di magnesio. Questa specifica formazione semplifica il flusso di lavoro post-reazione.

Facilità di sformatura

A differenza dei complessi metodi di estrazione liquida, la corona di magnesio solida può essere facilmente rimossa dal tubo del forno come un'unica unità. Ciò riduce significativamente il lavoro e la complessità coinvolti nella sformatura e nella preparazione del metallo per la rifusione.

Longevità dell'attrezzatura e scalabilità

Durabilità strutturale

I serbatoi di riduzione (tubi del forno) sono costruiti in acciaio resistente al calore o leghe speciali. Questi materiali sono specificamente progettati per resistere alle rigorose esigenze dei cicli sottovuoto ad alta temperatura a lungo termine e alla corrosione chimica.

Scalabilità del sistema

Sebbene i singoli forni a tubo offrano alta precisione, sono anche progettati per la scalabilità. Unità multiple possono spesso essere combinate o disposte per soddisfare requisiti di produzione su larga scala senza sacrificare il controllo intrinseco di un design a tubo singolo.

Comprendere i compromessi

Sebbene i vantaggi siano significativi, è fondamentale riconoscere i vincoli operativi per garantire che questa soluzione soddisfi le tue esigenze.

Manutenzione del sistema sottovuoto

L'efficienza di questo processo dipende interamente dal mantenimento di un rigoroso vuoto. Perdite o guasti della pompa degraderanno immediatamente la purezza e la resa del prodotto, richiedendo un rigoroso programma di manutenzione per guarnizioni e componenti del vuoto.

Stress da ciclo termico

Nonostante l'uso di leghe resistenti al calore, i serbatoi di riduzione sono soggetti a cicli termici estremi e aggressioni chimiche. I tubi del forno sono componenti di consumo che alla fine si degraderanno e richiederanno la sostituzione per prevenire pericoli per la sicurezza o contaminazione.

Fare la scelta giusta per il tuo obiettivo

Il forno a tubo di condensazione è uno strumento specializzato che privilegia la qualità e l'efficienza di recupero.

- Se il tuo obiettivo principale è la massima purezza: Questa è la scelta ideale, poiché il metodo di separazione a pressione di vapore esclude naturalmente impurità comuni come ferro e silicio.

- Se il tuo obiettivo principale è il controllo del processo: La capacità di isolare le zone di riscaldamento ti consente di ottimizzare la velocità di riduzione indipendentemente dalla velocità di condensazione per risultati coerenti.

- Se il tuo obiettivo principale è la facilità di manipolazione: La formazione di una "corona di magnesio" solida offre il metodo di raccolta fisica più semplice disponibile per l'estrazione in batch.

Allineando i precisi gradienti termici del forno con le proprietà fisiche del magnesio, trasformi un processo di estrazione caotico in un'operazione controllata e ad alta resa.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Purezza eccezionale | Raggiunge una purezza >99,9% isolando il vapore di magnesio dalle impurità. |

| Controllo operativo | Precisi gradienti di temperatura massimizzano la resa e minimizzano la perdita di prodotto. |

| Raccolta efficiente | Il magnesio forma una "corona" solida per una facile sformatura meccanica. |

| Scalabile e durevole | I tubi in lega resistente al calore garantiscono longevità e supportano la scalabilità della produzione. |

Pronto a ottenere purezza ed efficienza superiori nei tuoi processi di estrazione dei metalli?

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, inclusi forni a tubo di condensazione personalizzabili progettati per applicazioni ad alta purezza come l'estrazione del magnesio. Le nostre soluzioni sono progettate per fornire il preciso controllo termico e la durata che le tue operazioni richiedono.

Contattaci oggi stesso per discutere come un forno KINTEK possa essere personalizzato per le tue esigenze uniche e sbloccare la massima resa e qualità del prodotto.

Guida Visiva

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Perché un'atmosfera controllata di azoto è essenziale durante la lavorazione ad alta temperatura della biomassa in un forno tubolare?

- Qual è lo scopo dell'utilizzo di un forno tubolare ad alta temperatura con un generatore di vapore per la simulazione LOCA?

- Qual è la necessità tecnica dell'utilizzo di un forno tubolare nella sintesi di nanostrutture CoFe@HNCS Master Co-Shell?

- Quali caratteristiche contribuiscono alla flessibilità e alla diversità di un forno a tubo verticale? Personalizza il tuo processo termico

- Come si ottengono la sigillatura e il controllo dell'atmosfera in un forno a tubo? Gestisci ambienti gassosi precisi per il tuo laboratorio

- Qual è la funzione di un forno tubolare nel ricottura dei catalizzatori? Sblocca le strutture ordinate L10 per prestazioni di picco

- Qual è lo scopo dell'utilizzo di un forno a tubi ad alta temperatura per la sinterizzazione per la selenizzazione? Ottimizzare la porosità dei PC-CNT

- In che modo i forni a tubo e i forni a muffola differiscono nel design e nell'applicazione? Scegli il forno giusto per il tuo laboratorio