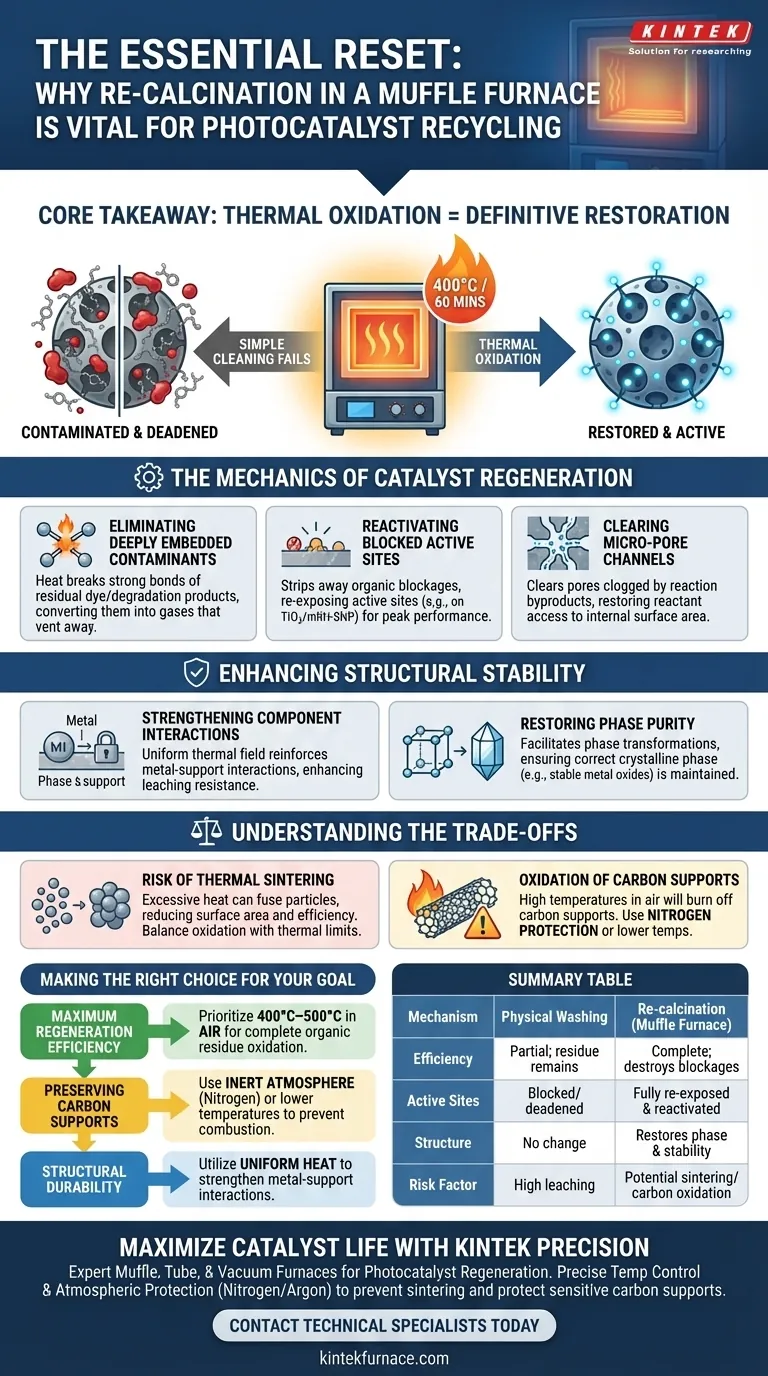

La ricottura costituisce il meccanismo definitivo di "reset" per i fotocatalizzatori durante il processo di riciclaggio. Mentre il lavaggio rimuove i detriti superficiali sciolti, la ricottura in un forno a muffola (tipicamente a 400°C per 60 minuti) è necessaria per eseguire l'ossidazione termica, che distrugge chimicamente le molecole di colorante residue ostinate e i prodotti di degradazione che si sono legati al catalizzatore.

Concetto chiave I semplici metodi di pulizia lasciano i contaminanti organici intrappolati nella microstruttura del catalizzatore, riducendone progressivamente l'attività. La ricottura utilizza un calore elevato controllato per bruciare questi blocchi organici e riossidare la superficie, ripristinando efficacemente le proprietà fisico-chimiche originali del materiale e garantendo una riutilizzabilità a lungo termine.

La meccanica della rigenerazione del catalizzatore

Eliminazione dei contaminanti profondamente incorporati

Durante il processo fotocatalitico, le molecole di colorante e i loro prodotti di degradazione aderiscono fortemente alla superficie del catalizzatore.

Il lavaggio fisico è spesso insufficiente per rimuovere queste specie chimicamente adsorbite.

L'ossidazione termica fornita dal forno a muffola rompe i legami chimici di questi residui organici, convertendoli in gas che vengono espulsi, lasciando la superficie del catalizzatore pulita.

Riattivazione dei siti attivi bloccati

Il principale motore dell'attività fotocatalitica è la disponibilità di "siti attivi" specifici sulla superficie (come su TiO2/mRH-SNP).

Quando questi siti sono coperti da inquinanti residui, il catalizzatore è effettivamente accecato e non può facilitare le reazioni.

La ricottura rimuove questi blocchi, ri-esponendo i siti attivi e consentendo al materiale di funzionare a livelli di efficienza quasi originali.

Pulizia dei canali micro-porosi

I catalizzatori fanno spesso affidamento su strutture porose per massimizzare la superficie.

Similmente a come la sintesi iniziale utilizza il calore per rimuovere i modelli organici (come il TPAOH nelle zeoliti), la rigenerazione utilizza il calore per pulire i pori ostruiti dai sottoprodotti della reazione.

Ciò garantisce che i reagenti possano nuovamente diffondersi in profondità nella struttura del materiale, accedendo alla superficie interna che in precedenza era bloccata.

Miglioramento della stabilità strutturale

Rafforzamento delle interazioni tra i componenti

Oltre alla pulizia, il campo termico uniforme di un forno a muffola aiuta a stabilizzare la struttura del catalizzatore.

Il trattamento termico può rafforzare l'interazione tra le fasi metalliche attive e i loro supporti.

Questa interazione migliorata aumenta la resistenza alla lisciviazione, impedendo ai componenti attivi di staccarsi durante le successive reazioni in fase liquida.

Ripristino della purezza di fase

Dopo cicli ripetuti, la struttura cristallina di un catalizzatore può talvolta degradarsi o idratarsi.

La ricottura facilita le trasformazioni di fase necessarie (ad esempio, assicurando che gli idrossidi metallici tornino a ossidi metallici stabili).

Ciò garantisce che il materiale mantenga la corretta fase cristallina (come monoclina o esagonale) richiesta per la massima attività fotocatalitica.

Comprendere i compromessi

Il rischio di sinterizzazione termica

Mentre il calore pulisce la superficie, una temperatura o una durata eccessive possono causare la sinterizzazione.

Questo è il processo in cui piccole particelle di catalizzatore si fondono insieme in agglomerati più grandi, riducendo drasticamente l'area superficiale specifica e abbassando l'efficienza.

È necessario bilanciare la necessità di ossidazione con il limite termico della struttura specifica del proprio materiale.

Ossidazione dei supporti di carbonio

Se il tuo fotocatalizzatore utilizza un supporto a base di carbonio (come nanotubi di carbonio o carbone attivo), la ricottura standard in aria è pericolosa.

Le alte temperature in aria bruceranno il supporto di carbonio insieme ai contaminanti.

Per questi materiali, è necessario utilizzare un forno con un sistema di protezione all'azoto o limitare le temperature a livelli in cui la struttura di carbonio rimane stabile mentre i contaminanti si decompongono.

Fare la scelta giusta per il tuo obiettivo

Quando si progetta il protocollo di rigenerazione, considerare i vincoli specifici del proprio materiale:

- Se il tuo obiettivo principale è la massima efficienza di rigenerazione: Dare priorità a temperature intorno ai 400°C–500°C in aria per garantire la completa ossidazione termica di tutti i residui organici e sottoprodotti del colorante.

- Se il tuo obiettivo principale è preservare i supporti di carbonio: Utilizzare un'atmosfera inerte (azoto) o temperature più basse per prevenire la combustione della struttura di carbonio sottostante.

- Se il tuo obiettivo principale è la durabilità strutturale: Utilizzare il calore uniforme del forno a muffola per rafforzare le interazioni metallo-supporto, che minimizzano la lisciviazione durante i cicli futuri.

La ricottura non è semplicemente un passaggio di essiccazione; è un processo di restauro chimico che garantisce la longevità e l'affidabilità del tuo fotocatalizzatore.

Tabella riassuntiva:

| Caratteristica | Lavaggio fisico | Ricottura (Forno a muffola) |

|---|---|---|

| Meccanismo | Rimozione meccanica dei detriti superficiali | Ossidazione termica dei legami chimici |

| Efficienza | Parziale; lascia residui incorporati | Completa; distrugge i blocchi organici ostinati |

| Siti attivi | Spesso rimangono bloccati/inattivi | Completamente ri-esposti e riattivati |

| Struttura | Nessuna modifica alla purezza di fase | Ripristina la fase cristallina e la stabilità |

| Fattore di rischio | Elevata lisciviazione nei cicli futuri | Potenziale sinterizzazione se il calore non è controllato |

Massimizza la vita del tuo catalizzatore con la precisione KINTEK

Non lasciare che i siti attivi contaminati compromettano la tua ricerca. KINTEK fornisce sistemi di forni a muffola, a tubo e sottovuoto leader del settore, specificamente progettati per le rigorose esigenze di rigenerazione dei fotocatalizzatori.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi offrono il controllo preciso della temperatura e la protezione atmosferica (azoto/argon) necessari per prevenire la sinterizzazione e proteggere i supporti di carbonio sensibili. Sia che tu abbia bisogno di una ricottura standard o di un forno ad alta temperatura completamente personalizzabile per materiali unici, KINTEK garantisce che i tuoi catalizzatori vengano ripristinati alle massime prestazioni ogni volta.

Pronto a migliorare l'efficienza del tuo laboratorio? Contatta oggi stesso i nostri specialisti tecnici per trovare la soluzione termica perfetta per le tue esigenze.

Guida Visiva

Riferimenti

- Lekan Taofeek Popoola, Sabitu Babatunde Olasupo. Photocatalytic degradation of methylene blue dye by magnetized TiO2-silica nanoparticles from rice husk. DOI: 10.1007/s13201-023-02052-8

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché un forno da laboratorio ad alta temperatura è necessario per le fibre di carbonio gerarchiche? Stabilizzare i residui per il successo

- Come vengono applicate le muffole nell'industria del vetro? Sblocca la precisione nella lavorazione del vetro

- Cosa rende i forni a muffola particolarmente utili per i materiali sensibili? Garantiscono precisione, purezza e protezione

- Come viene utilizzato un forno a muffola nella determinazione del contenuto di ceneri nei campioni di biomassa? Guida all'analisi accurata

- Perché l'atmosfera del forno è importante in un forno a muffola? Sblocca un controllo preciso del materiale

- Quale ruolo svolge uno sfiato d'aria nei forni a muffola? Padroneggiare il controllo dell'atmosfera per risultati precisi

- Come funziona un forno a resistenza per film di nanocellulosa? Padroneggiare la fase di stabilizzazione per film migliori

- Come un forno a muffola facilita il processo di fusione a zone in un unico passaggio? Precisione per leghe di tellururo di bismuto