Nell'industria del vetro, le muffole sono strumenti essenziali per la trasformazione e il controllo qualità. Vengono utilizzate per fondere il vetro per il riciclo, riscaldarlo per la formatura e lo stampaggio, rafforzare il prodotto finale tramite un preciso trattamento termico e analizzare le proprietà chimiche delle materie prime. Le muffole elettriche sono particolarmente apprezzate per la loro capacità di raggiungere in modo affidabile le alte temperature richieste per questi processi.

Il vantaggio principale di una muffola nell'industria del vetro è la sua capacità di fornire un ambiente pulito, ad alta temperatura e precisamente controllato. Questo isola il vetro dai sottoprodotti del combustibile e dalla fiamma diretta, il che è fondamentale per ottenere le proprietà strutturali, la chiarezza e la resistenza desiderate.

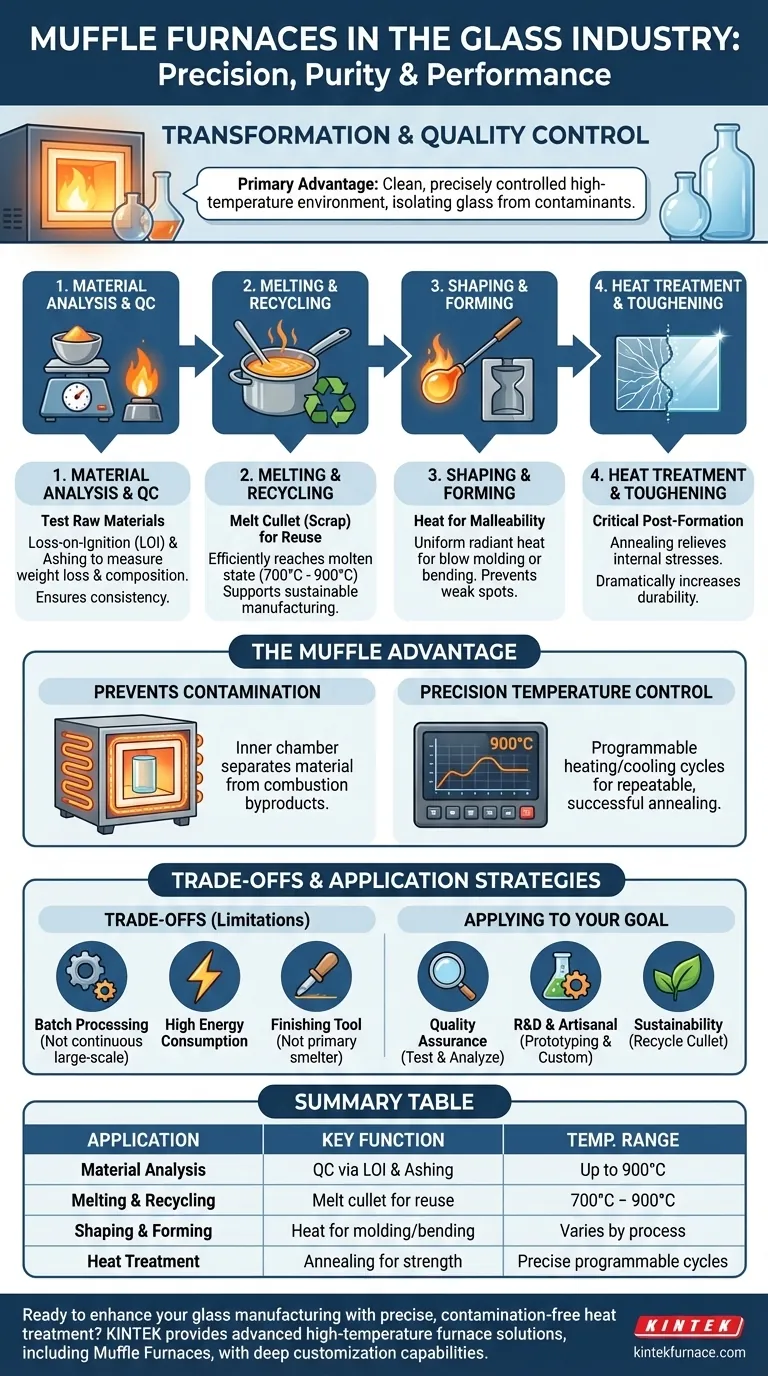

Le Funzioni Chiave nella Produzione del Vetro

Una muffola non viene tipicamente utilizzata per la fusione iniziale su larga scala di sabbia e altre materie prime nella produzione di massa. Invece, svolge diversi ruoli critici e specializzati durante il ciclo di vita della produzione.

Analisi dei Materiali e Controllo Qualità

Prima dell'inizio della produzione, una muffola viene utilizzata per testare le materie prime. Processi come la perdita al fuoco (LOI) e l'incenerimento prevedono il riscaldamento di un campione per misurare la perdita di peso, rivelando la sua composizione e la presenza di componenti volatili. Questi dati sono cruciali per prevedere come si comporterà il vetro una volta fuso e per garantire una qualità costante.

Fusione e Riciclo

Il forno è ideale per la fusione del rottame di vetro (vetro di scarto) come parte di un processo di riciclo. Può portare efficacemente il vetro allo stato fuso, tipicamente nell'intervallo di 700°C a 900°C, in modo che possa essere riformato in nuovi prodotti. Questo lo rende uno strumento chiave per pratiche di produzione sostenibili.

Formatura e Modellatura

Per modellare il vetro, deve essere riscaldato finché non diventa malleabile. Una muffola fornisce il calore radiante uniforme necessario per processi come la soffiatura o la piegatura del vetro in forme specifiche. La temperatura costante in tutta la camera assicura che l'intero pezzo di vetro sia lavorabile, prevenendo punti deboli.

Trattamento Termico e Tempra

Forse l'applicazione più critica è il trattamento termico post-formatura. Processi come la ricottura prevedono il riscaldamento del prodotto di vetro finito a una temperatura specifica e quindi il raffreddamento lento secondo un programma controllato. Questo allevia le sollecitazioni interne create durante la formatura, aumentando drasticamente la durabilità del vetro e impedendone la rottura.

Perché una Muffola è lo Strumento Giusto

Il design unico di una muffola la rende particolarmente adatta per il delicato lavoro di produzione del vetro, distinguendola da altre apparecchiature ad alta temperatura.

Il Vantaggio della 'Muffola': Prevenire la Contaminazione

Il nome "muffola" deriva dalla muffola, una camera interna che separa il materiale riscaldato dagli elementi riscaldanti o dalla fiamma. Questo è irrinunciabile per la produzione del vetro, dove l'esposizione diretta ai sottoprodotti della combustione potrebbe introdurre impurità che influenzano il colore, la chiarezza e l'integrità strutturale del materiale.

Controllo Preciso della Temperatura

Le moderne muffole elettriche offrono un'eccezionale stabilità della temperatura e cicli di riscaldamento programmabili. I vetrai possono definire tassi di riscaldamento precisi, tempi di mantenimento e rampe di raffreddamento. Questo livello di controllo è essenziale per una ricottura ripetibile e di successo, dove una deviazione di pochi gradi può rovinare il prodotto.

Versatilità nel Flusso di Lavoro

Lo stesso tipo di forno può essere utilizzato per più attività. Un laboratorio può utilizzare una muffola per la R&S e l'analisi dei materiali, mentre un impianto di produzione su piccola scala può utilizzare una versione più grande per la ricottura o la modellatura personalizzata. Questa versatilità lo rende una risorsa preziosa per un'ampia gamma di scale operative.

Comprendere i Compromessi

Sebbene altamente efficaci, le muffole non sono una soluzione universale. Comprendere i loro limiti è fondamentale per utilizzarle correttamente.

Scala e Rendimento

Le muffole sono più adatte per la lavorazione a lotti, non per la produzione continua su larga scala. Per fondere tonnellate di sabbia grezza per la produzione di vetro float, le industrie utilizzano enormi forni a vasca alimentati continuamente. Le muffole sono per compiti specializzati e di volume inferiore.

Consumo Energetico

Raggiungere e mantenere temperature di 900°C richiede una quantità significativa di energia elettrica. Per qualsiasi operazione, questo consumo energetico è un fattore di costo primario che deve essere gestito.

Uno Strumento per la Finitura, Non la Fusione Primaria

È utile pensare a una muffola come a uno strumento di finitura o di lavorazione specializzata piuttosto che a una fornace primaria. La sua forza risiede nella precisione che apporta al trattamento termico, al riciclo e ai test di qualità, non nel volume di produzione grezza.

Applicare Questo al Tuo Obiettivo

L'applicazione efficace di una muffola dipende dall'abbinamento delle sue capacità al tuo obiettivo specifico nel ciclo di vita del vetro.

- Se il tuo obiettivo principale è la garanzia della qualità: usa il forno per i test di perdita al fuoco sulle materie prime e per l'analisi delle proprietà strutturali dei campioni finiti.

- Se il tuo obiettivo principale è lo sviluppo di prodotti o il lavoro artigianale: sfrutta il suo preciso controllo della temperatura per la prototipazione di nuove forme, la creazione di pezzi personalizzati e l'esecuzione di cicli di ricottura complessi.

- Se il tuo obiettivo principale è la sostenibilità e il riciclo: impiega il forno per fondere efficientemente il rottame di vetro in una forma pura e utilizzabile per nuovi prodotti.

In definitiva, la muffola fornisce ai vetrai il preciso controllo ambientale necessario per testare, modellare e perfezionare i loro materiali.

Tabella riassuntiva:

| Applicazione | Funzione Chiave | Range di Temperatura |

|---|---|---|

| Analisi Materiali | Controllo qualità tramite LOI e incenerimento | Fino a 900°C |

| Fusione & Riciclo | Fondere il rottame di vetro per un riutilizzo sostenibile | Da 700°C a 900°C |

| Formatura & Modellatura | Riscaldare per la soffiatura e la piegatura | Varia in base al processo |

| Trattamento Termico | Ricottura per alleviare le tensioni e temprare il vetro | Cicli programmabili precisi |

Pronto a migliorare la tua produzione di vetro con un trattamento termico preciso e privo di contaminazioni? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include muffole, forni a tubo, forni rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come le nostre muffole su misura possono migliorare la qualità, l'efficienza e la sostenibilità del tuo vetro!

Guida Visiva

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è l'applicazione specifica di una muffola nella sperimentazione di caratterizzazione del biochar? Ottimizzare l'analisi delle ceneri

- Quale ruolo svolge una fornace moffola nella preparazione di RH-SNP? Padroneggiare la sintesi termica a doppio stadio

- Qual è lo scopo del forno a muffola? Ottenere una lavorazione pura e ad alta temperatura

- Qual è la funzione specifica di un forno a muffola nella produzione di biochar da paglia di riso? Spiegazione dei ruoli chiave della pirolisi

- Che ruolo svolgono i forni a resistenza a cassone nell'energia nuova e nella protezione ambientale? Alimentare le innovazioni sostenibili

- Qual è la funzione principale di una fornace a muffola nella cristallizzazione di W-TiO2? Ottimizzare le prestazioni delle nanopolveri

- Quali materiali dovrebbero essere evitati quando si usa una fornace a muffola? Previeni i pericoli e prolunga la vita dell'attrezzatura

- Qual è la funzione principale di un forno da laboratorio durante la lavorazione iniziale dei campioni di geopolimero? Guida Esperta