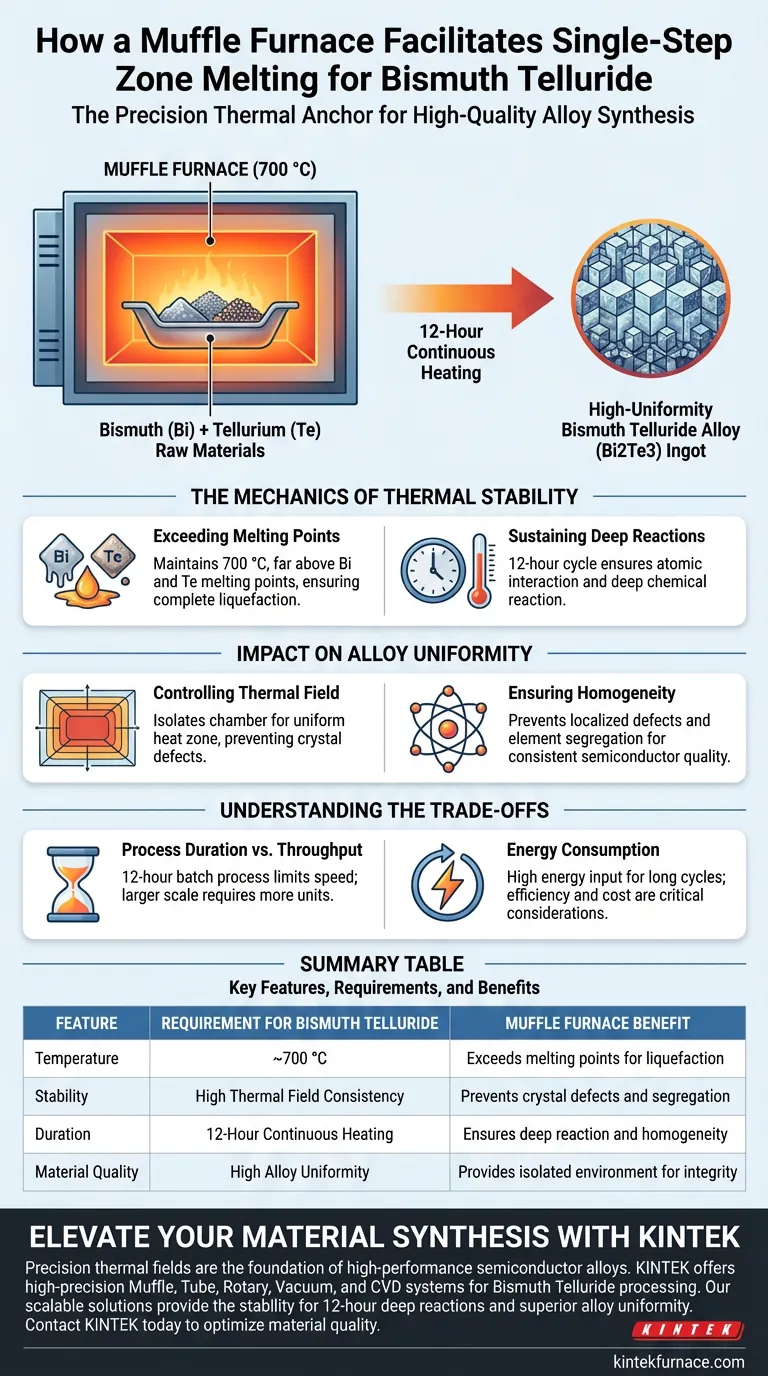

Un forno a muffola funge da ancora termica di precisione necessaria per eseguire con successo il processo di fusione a zone in un unico passaggio per il tellururo di bismuto. Lo facilita generando e mantenendo un ambiente altamente stabile a circa 700 °C, garantendo la completa liquefazione dei reagenti e consentendo una reazione chimica profonda e uniforme per periodi prolungati, spesso fino a 12 ore.

La capacità del forno a muffola di fornire una stabilità del campo termico incrollabile è il requisito fondamentale per trasformare bismuto e tellurio grezzi in leghe di alta uniformità e alta qualità durante il processo di fusione a zone in un unico passaggio.

La meccanica della stabilità termica

Superare i punti di fusione critici

Per creare il tellururo di bismuto, l'ambiente di processo deve superare in modo affidabile i punti di fusione degli elementi individuali.

Un forno a muffola è configurato per mantenere una temperatura costante di 700 °C. Questa temperatura è significativamente superiore ai punti di fusione sia del bismuto che del tellurio, garantendo che non rimanga materiale solido e che i reagenti siano completamente disponibili per la sintesi.

Mantenere reazioni profonde

Ottenere una lega di alta qualità non riguarda solo il raggiungimento di una temperatura specifica; si tratta di mantenerla.

Il forno facilita una reazione profonda mantenendo questo calore elevato per una durata prolungata, tipicamente circa 12 ore. Questa esposizione prolungata garantisce che le strutture atomiche abbiano tempo sufficiente per interagire e legarsi correttamente.

Impatto sull'uniformità della lega

Controllo del campo termico

Il vantaggio principale di un forno a muffola di grado industriale in questa applicazione è la stabilità del suo campo termico.

Le fluttuazioni di temperatura possono portare a incongruenze nella struttura cristallina del materiale. Isolando la camera di riscaldamento dalle interferenze esterne (il design "muffola"), il forno crea una zona di calore uniforme che è essenziale per produrre leghe di alta qualità.

Garantire l'omogeneità

Per materiali semiconduttori come il tellururo di bismuto, la consistenza del materiale è fondamentale.

L'ambiente termico stabile impedisce la formazione di difetti localizzati o la segregazione di elementi. Ciò si traduce in un prodotto finale con elevata uniformità, che è fondamentale per le prestazioni affidabili del materiale nelle applicazioni elettroniche.

Comprendere i compromessi

Durata del processo vs. Produzione

Sebbene il forno a muffola garantisca la qualità, impone un costo di tempo significativo.

La necessità di un ciclo di riscaldamento di 12 ore per garantire reazioni profonde limita intrinsecamente la velocità di produzione. Questo è un processo batch, il che significa che una produzione ad alto volume richiede unità multiple o capacità di camera più grandi piuttosto che tempi di ciclo più rapidi.

Consumo energetico

Mantenere 700 °C per mezza giornata richiede un significativo apporto energetico.

Sebbene i moderni forni a muffola siano progettati con isolamento avanzato e sistemi di recupero per ridurre al minimo le perdite, i requisiti specifici della lavorazione del tellururo di bismuto rendono l'efficienza energetica una considerazione operativa critica. Il costo dell'elettricità deve essere bilanciato con il valore della lega ad alta purezza prodotta.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la tua strategia di lavorazione dei materiali, considera le tue priorità di produzione specifiche:

- Se la tua priorità principale è l'uniformità della lega: Dai priorità a un forno con stabilità verificata del campo termico per prevenire difetti strutturali, anche se ciò prolunga i tempi di ciclo.

- Se la tua priorità principale è la gestione dei costi: Valuta il rating di isolamento e le caratteristiche di recupero energetico del forno per mitigare i costi operativi del ciclo di riscaldamento di 12 ore.

Sfruttando il preciso controllo della temperatura di un forno a muffola, garantisci l'integrità strutturale e l'affidabilità delle prestazioni dei tuoi materiali a base di tellururo di bismuto.

Tabella riassuntiva:

| Caratteristica | Requisito per il tellururo di bismuto | Vantaggio del forno a muffola |

|---|---|---|

| Temperatura | ~700 °C | Supera i punti di fusione elementari per una liquefazione completa |

| Stabilità | Elevata coerenza del campo termico | Previene difetti cristallini e segregazione elementare |

| Durata | Riscaldamento continuo di 12 ore | Garantisce reazione chimica profonda e elevata omogeneità |

| Qualità del materiale | Elevata uniformità della lega | Fornisce un ambiente isolato per l'integrità strutturale |

Eleva la tua sintesi di materiali con KINTEK

I campi termici di precisione sono il fondamento delle leghe semiconduttrici ad alte prestazioni. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alta precisione progettati per soddisfare le rigorose esigenze della lavorazione del tellururo di bismuto.

Sia che tu necessiti di forni ad alta temperatura personalizzabili per laboratori per ricerche uniche o di soluzioni industriali scalabili, i nostri sistemi forniscono la stabilità incrollabile richiesta per reazioni profonde di 12 ore e un'uniformità superiore della lega. Contatta KINTEK oggi stesso per scoprire come la nostra tecnologia avanzata di forni può ottimizzare la qualità dei tuoi materiali e l'efficienza del tuo laboratorio.

Guida Visiva

Riferimenti

- N.G. Imam, Abd El‐Hady B. Kashyout. Comprehensive study of nanostructured Bi <sub>2</sub> Te <sub>3</sub> thermoelectric materials – insights from synchrotron radiation XRD, XAFS, and XRF techniques. DOI: 10.1039/d3ra06731a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come viene controllata la temperatura in un forno a muffola? Ottenere un riscaldamento di precisione per il vostro laboratorio

- Quale ruolo svolge un forno a muffola ad alta temperatura nella pre-sinterizzazione delle polveri ceramiche a base di KNN? Approfondimenti chiave sulla sintesi

- Come influisce un forno a muffola ad alta temperatura sulle ceramiche BCZT? Ottimizzare la sinterizzazione per prestazioni di picco

- Come fa un forno a muffola ad alta temperatura a facilitare la formazione della struttura semiconduttrice Sr2TiO4?

- Perché l'applicazione è importante nella scelta di un forno a muffola? Garantisci prestazioni ottimali per il tuo laboratorio

- Come vengono utilizzati i forni a muffola industriali o i forni RTA per la registrazione di eventi ad alta temperatura? Mappa la cronologia termica.

- Quali sono le differenze tra i forni a muffola standard e quelli ad alta temperatura? Scegli il forno giusto per le esigenze del tuo laboratorio

- Quali sono le tipiche applicazioni di laboratorio di un forno a muffola? Usi essenziali per un trattamento termico preciso