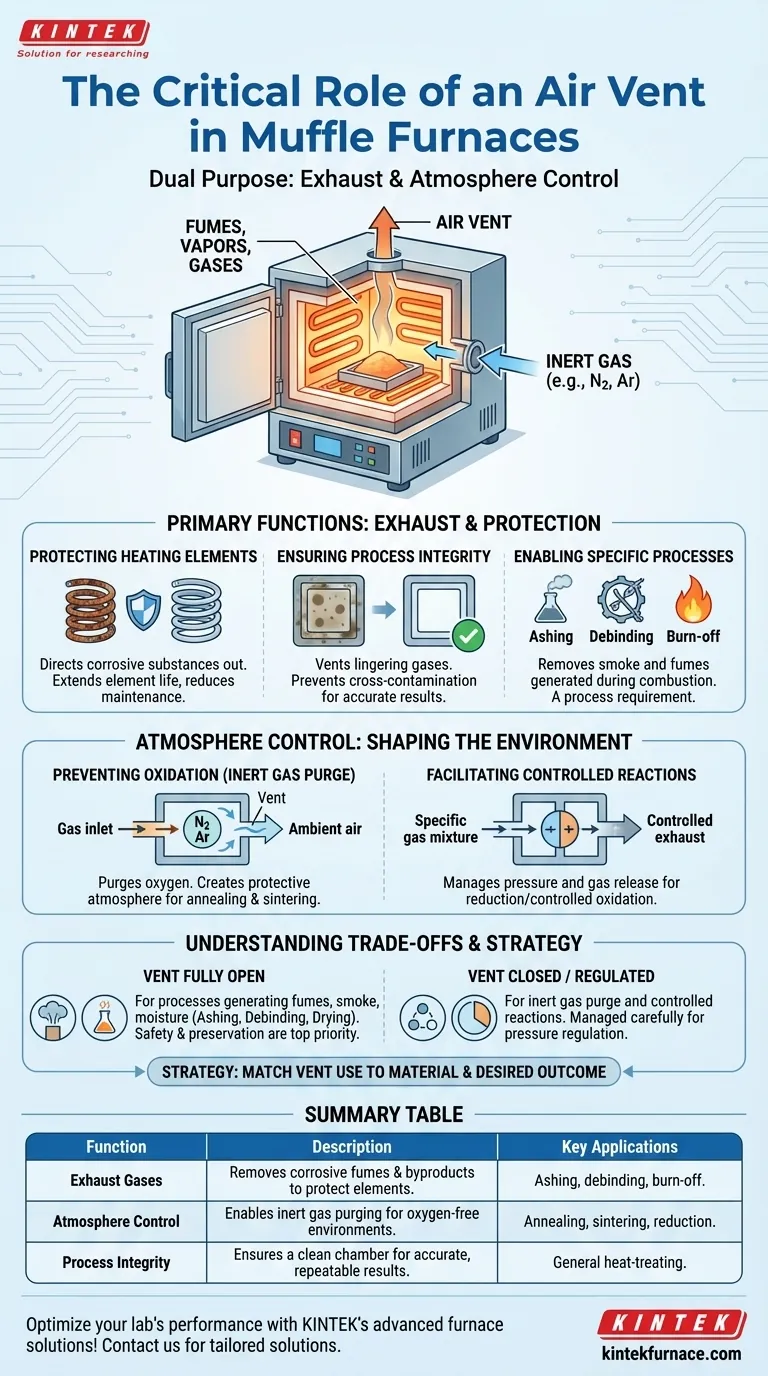

Nella sua essenza, lo sfiato d'aria in un forno a muffola svolge un duplice ruolo critico: espelle i gas potenzialmente corrosivi generati durante il riscaldamento e consente il controllo dell'atmosfera interna. Ciò protegge i componenti vitali del forno, come gli elementi riscaldanti, dall'ossidazione e garantisce l'integrità del materiale in lavorazione.

Lo sfiato d'aria è più di una semplice porta di scarico; è uno strumento fondamentale per controllare l'ambiente chimico all'interno del forno. Padroneggiarne l'uso è essenziale per ottenere risultati precisi e ripetibili e per massimizzare la durata dell'attrezzatura.

Le Funzioni Primarie dello Sfiato d'Aria

Un forno a muffola opera a temperature estreme, causando il rilascio di vapori, fumi e gas dai materiali. Lo sfiato d'aria è il meccanismo principale per gestire questi sottoprodotti.

Protezione degli Elementi Riscaldanti

Molti campioni rilasciano sostanze volatili o corrosive quando vengono riscaldati. Questi gas possono attaccare gli elementi riscaldanti del forno, provocando ruggine, ossidazione e guasti prematuri.

Lo sfiato d'aria dirige questi fumi nocivi fuori dalla camera, estendendo significativamente la vita operativa del forno e riducendo i costi di manutenzione.

Garanzia dell'Integrità del Processo

I gas prodotti durante un ciclo di riscaldamento possono persistere e contaminare il rivestimento del forno. Ciò può interferire con i processi successivi o contaminare i campioni futuri.

Ventilando accuratamente la camera, si assicura che ogni ciclo di trattamento termico inizi con un ambiente pulito e neutro, il che è fondamentale per l'accuratezza scientifica e la coerenza produttiva.

Abilitazione di Processi Specifici

Alcune applicazioni, come la calcinazione (ashing), la sbiancatura (debinding) o la combustione (burn-off), sono specificamente progettate per rimuovere materiale organico o leganti attraverso la combustione.

Questi processi generano quantità significative di fumo e vapori che devono essere rimossi. Uno sfiato d'aria aperto non è solo raccomandato per queste applicazioni; è un requisito affinché il processo abbia successo.

Oltre lo Scarico: Lo Sfiato come Strumento di Controllo dell'Atmosfera

Sebbene la sua funzione protettiva sia vitale, il ruolo più avanzato dello sfiato d'aria è quello di modellare attivamente l'ambiente per trattamenti di materiali sofisticati. È qui che il forno passa da un semplice forno a uno strumento metallurgico preciso.

Prevenzione dell'Ossidazione Indesiderata

Molti metalli e materiali sono altamente reattivi all'ossigeno ad alte temperature, portando a un'ossidazione superficiale indesiderata che può rovinare le proprietà del componente.

Utilizzando lo sfiato in combinazione con una porta di ingresso del gas, è possibile spurgare la camera dall'ossigeno. Un flusso continuo di un gas inerte, come azoto o argon, spinge l'aria ambiente fuori attraverso lo sfiato, creando un'atmosfera protettiva e priva di ossigeno per processi come la ricottura o la sinterizzazione.

Facilitazione di Reazioni Controllate

Alcuni processi avanzati richiedono una miscela di gas specifica per ottenere una reazione chimica desiderata sulla superficie di un materiale, come la riduzione (rimozione dell'ossigeno) o l'ossidazione controllata.

Lo sfiato d'aria aiuta a gestire questo delicato equilibrio. Consente il rilascio controllato della pressione e dei gas di scarico mentre una miscela di gas specifica viene immessa nella camera, garantendo che l'atmosfera interna rimanga coerente con i parametri di processo.

Comprendere i Compromessi

La decisione di aprire, chiudere o regolare lo sfiato non è arbitraria; è determinata interamente dall'obiettivo del processo. Usarlo in modo errato può danneggiare il forno o compromettere i risultati.

Quando Mantenere lo Sfiato Completamente Aperto

Mantenere sempre lo sfiato aperto per qualsiasi processo che si sa genererà fumi, vapori o umidità. Ciò include calcinazione, sbiancatura, essiccazione e qualsiasi trattamento termico di materiali con rivestimenti, oli o contaminanti sconosciuti. La sicurezza e la conservazione delle apparecchiature sono le priorità assolute in questo caso.

Quando Mantenere lo Sfiato Chiuso o Regolato

Per i processi che richiedono un'atmosfera controllata, lo sfiato deve essere gestito con attenzione. Spesso viene chiuso inizialmente mentre la camera viene spurgata con un gas inerte. Successivamente, può essere aperto leggermente per consentire la regolazione della pressione senza far rientrare una quantità significativa di ossigeno nella camera.

Abbinare la Strategia di Sfiato alla Tua Applicazione

Il tuo approccio all'uso dello sfiato d'aria dovrebbe essere dettato dal tuo materiale specifico e dal risultato desiderato.

- Se la tua attenzione principale è la calcinazione, la sbiancatura o la combustione di sostanze: Devi mantenere lo sfiato aperto per scaricare in sicurezza i sottoprodotti e proteggere l'interno del forno.

- Se la tua attenzione principale è la ricottura o il trattamento di metalli sensibili all'ossigeno: Devi utilizzare lo sfiato come parte di un sistema di spurgo con gas inerte per creare un ambiente privo di ossigeno.

- Se la tua attenzione principale è il trattamento termico generale di materiali puliti e stabili: È spesso saggio lasciare lo sfiato leggermente socchiuso come precauzione contro il degasaggio inaspettato.

Una gestione corretta dello sfiato d'aria lo trasforma da una semplice parte a un potente strumento per controllare gli esiti del tuo processo.

Tabella Riassuntiva:

| Funzione | Descrizione | Applicazioni Chiave |

|---|---|---|

| Scarico Gas | Rimuove fumi corrosivi e sottoprodotti per proteggere gli elementi riscaldanti e prevenire la contaminazione. | Processi di calcinazione, sbiancatura, combustione. |

| Controllo Atmosfera | Consente lo spurgo con gas inerti per creare ambienti privi di ossigeno per trattamenti di materiali sensibili. | Processi di ricottura, sinterizzazione, riduzione. |

| Integrità del Processo | Garantisce una camera pulita per risultati accurati e ripetibili sfiatando i contaminanti. | Trattamento termico generale dei materiali. |

Ottimizza le prestazioni del tuo laboratorio con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e Sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce una perfetta aderenza alle tue esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattaci oggi per discutere come le nostre soluzioni su misura possono elevare i tuoi processi e fornire risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di una muffola nella studio della rigenerazione e del riutilizzo del biochar? Sblocca il trattamento sostenibile delle acque

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo