L'atmosfera in un forno a muffola è fondamentale perché fornisce un controllo chimico preciso sul materiale durante il trattamento termico. Mentre la muffola del forno isola fisicamente il campione dagli elementi riscaldanti e dai contaminanti, l'atmosfera introdotta determina le reazioni chimiche che si verificano sulla superficie del materiale, prevenendo risultati indesiderati come l'ossidazione e consentendo trasformazioni specifiche.

La funzione principale di una muffola è l'isolamento fisico per un riscaldamento pulito e uniforme. Lo scopo del controllo dell'atmosfera è andare oltre il semplice riscaldamento e creare un ambiente chimico specifico necessario per trasformare intenzionalmente il tuo materiale o proteggerlo da reazioni indesiderate.

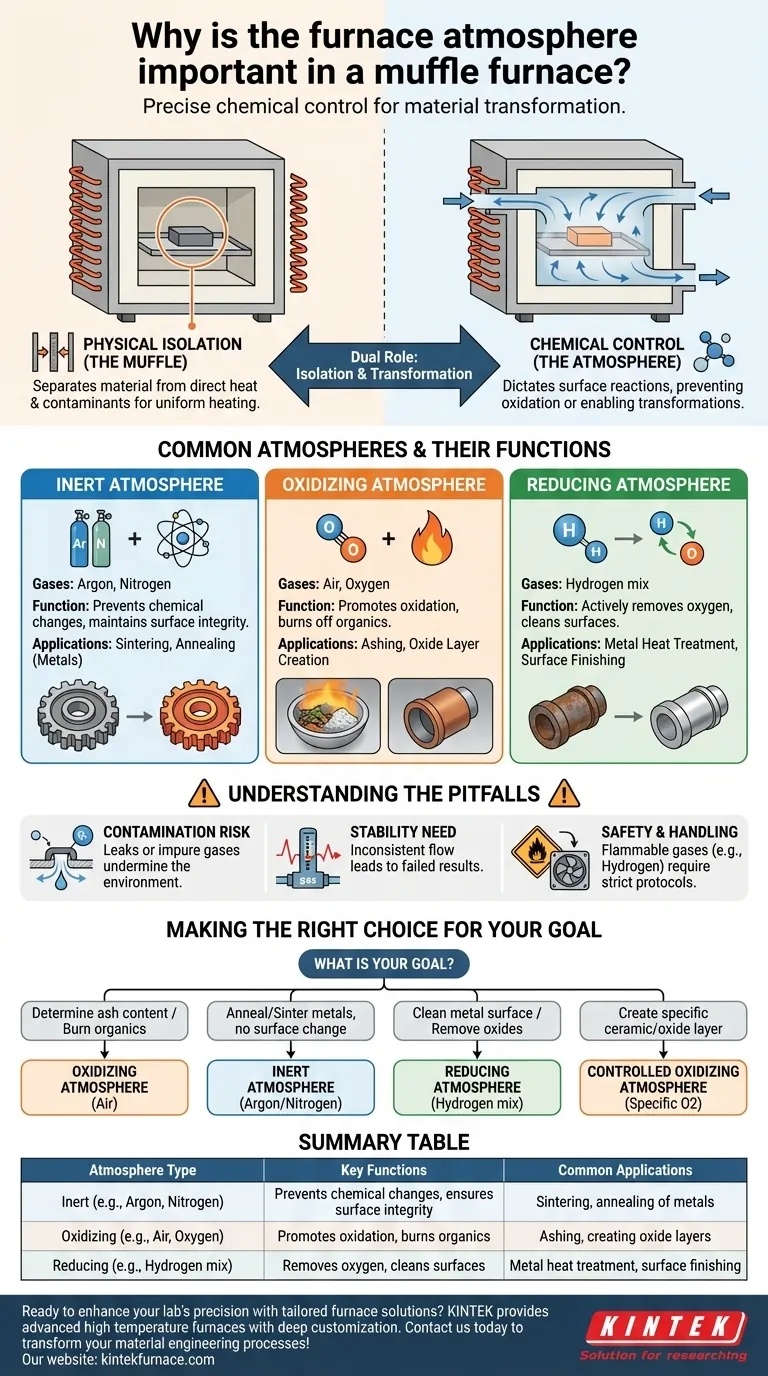

Il Doppio Ruolo: Isolamento e Trasformazione

Un forno a muffola svolge due funzioni distinte ma complementari. Comprendere entrambe è fondamentale per ottenere risultati affidabili e ripetibili nel tuo lavoro.

Isolamento Fisico: Lo Scopo della Muffola

Il termine "muffola" si riferisce alla camera che racchiude il campione. Il suo compito principale è creare una barriera fisica.

Questa barriera separa il materiale dalla fonte di calore diretta (come fiamme o elementi elettrici) e da eventuali sottoprodotti della combustione. Ciò garantisce un riscaldamento uniforme e previene la contaminazione esterna.

Controllo Chimico: La Funzione dell'Atmosfera

Mentre la muffola fornisce una "tela bianca", l'atmosfera gassosa che introduci determina il risultato chimico. Senza questo controllo, il riscaldamento di un materiale all'aria ambiente porterebbe quasi sempre all'ossidazione.

Spostando l'aria con un gas o una miscela di gas specifica, è possibile creare un ambiente chimico controllato. Ciò consente di prevenire tutte le reazioni o di promuoverne intenzionalmente una specifica.

Atmosfere Comuni e le Loro Funzioni

La scelta dell'atmosfera dipende direttamente dall'obiettivo del processo di trattamento termico. Gas diversi servono a scopi completamente diversi.

Atmosfera Inerte

Un'atmosfera inerte, che utilizza tipicamente gas come Argon o Azoto, è progettata per essere non reattiva.

Il suo scopo è prevenire qualsiasi cambiamento chimico sulla superficie del materiale. Questo è l'ideale per processi come la sinterizzazione o la ricottura, dove si desidera modificare solo la struttura fisica del materiale attraverso il calore, non la sua chimica.

Atmosfera Ossidante

Un'atmosfera ossidante contiene un eccesso di ossigeno, spesso utilizzando aria semplice o introducendo ossigeno puro.

Questo ambiente viene utilizzato per promuovere intenzionalmente l'ossidazione. È essenziale per processi come la calcinazione (ashing), dove l'obiettivo è bruciare completamente i componenti organici per misurare il residuo inorganico, o per creare specifici strati di ossido su un materiale.

Atmosfera Riducente

Un'atmosfera riducente rimuove attivamente l'ossigeno. È tipicamente una miscela contenente idrogeno, che reagisce con e rimuove l'ossigeno dalla camera del forno e dalla superficie del materiale.

Questo è fondamentale per il trattamento termico di molti metalli. Non solo previene la formazione di nuovi ossidi, ma può anche rimuovere gli strati di ossido esistenti, ottenendo una finitura superficiale pulita e brillante.

Comprendere le Insidie

Il controllo preciso dell'atmosfera è potente ma richiede un'attenta gestione. Un mancato controllo dell'ambiente può facilmente compromettere il tuo esperimento.

Il Rischio di Contaminazione

L'integrità della tua atmosfera è fondamentale. Perdite nelle guarnizioni del forno o l'uso di gas impuri possono introdurre ossigeno o umidità, vanificando lo scopo di un ambiente inerte o riducente.

La Necessità di Stabilità

L'atmosfera deve rimanere stabile durante l'intero ciclo di riscaldamento e raffreddamento. Qualsiasi fluttuazione nel flusso di gas, gestita da un flusso-metro per gas, può alterare l'equilibrio chimico all'interno della camera e portare a risultati incoerenti o fallimentari.

Sicurezza e Manipolazione dei Gas

Alcune atmosfere, in particolare quelle riducenti contenenti idrogeno, sono infiammabili. Protocolli di sicurezza adeguati, ventilazione e procedure di manipolazione sono irrinunciabili quando si lavora con questi gas.

Fare la Scelta Giusta per il Tuo Obiettivo

L'atmosfera corretta è dettata interamente dal risultato desiderato. Utilizza le seguenti linee guida per prendere una decisione.

- Se il tuo obiettivo principale è determinare il contenuto di ceneri o bruciare gli organici: Utilizza un'atmosfera ossidante standard (aria) per garantire una combustione completa.

- Se il tuo obiettivo principale è la ricottura o la sinterizzazione di metalli senza alterazione superficiale: Utilizza un'atmosfera inerte (Argon, Azoto) o un'atmosfera riducente per prevenire l'ossidazione.

- Se il tuo obiettivo principale è pulire la superficie di una parte metallica: Utilizza un'atmosfera riducente (miscela di Idrogeno/Azoto) per rimuovere attivamente gli ossidi superficiali.

- Se il tuo obiettivo principale è creare una specifica ceramica o uno strato di ossido: Utilizza un'atmosfera ossidante attentamente controllata con una specifica concentrazione di ossigeno.

Padroneggiare l'atmosfera del forno è la chiave per passare dal semplice riscaldamento all'ingegneria dei materiali di precisione.

Tabella Riassuntiva:

| Tipo di Atmosfera | Funzioni Chiave | Applicazioni Comuni |

|---|---|---|

| Inerte (es. Argon, Azoto) | Previene cambiamenti chimici, assicura l'integrità superficiale | Sinterizzazione, ricottura di metalli |

| Ossidante (es. Aria, Ossigeno) | Promuove l'ossidazione, brucia gli organici | Calcinazione (Ashing), creazione di strati di ossido |

| Riducente (es. Miscela di Idrogeno) | Rimuove l'ossigeno, pulisce le superfici | Trattamento termico dei metalli, finitura superficiale |

Pronto a migliorare la precisione del tuo laboratorio con soluzioni per forni su misura? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione assicurano che le tue esigenze sperimentali uniche siano soddisfatte con affidabilità ed efficienza. Contattaci oggi per discutere come le nostre soluzioni possono trasformare i tuoi processi di ingegneria dei materiali!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Perché è necessario un forno a muffola ad alte prestazioni per la calcinazione di nanopolveri? Ottenere nanocristalli puri

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico