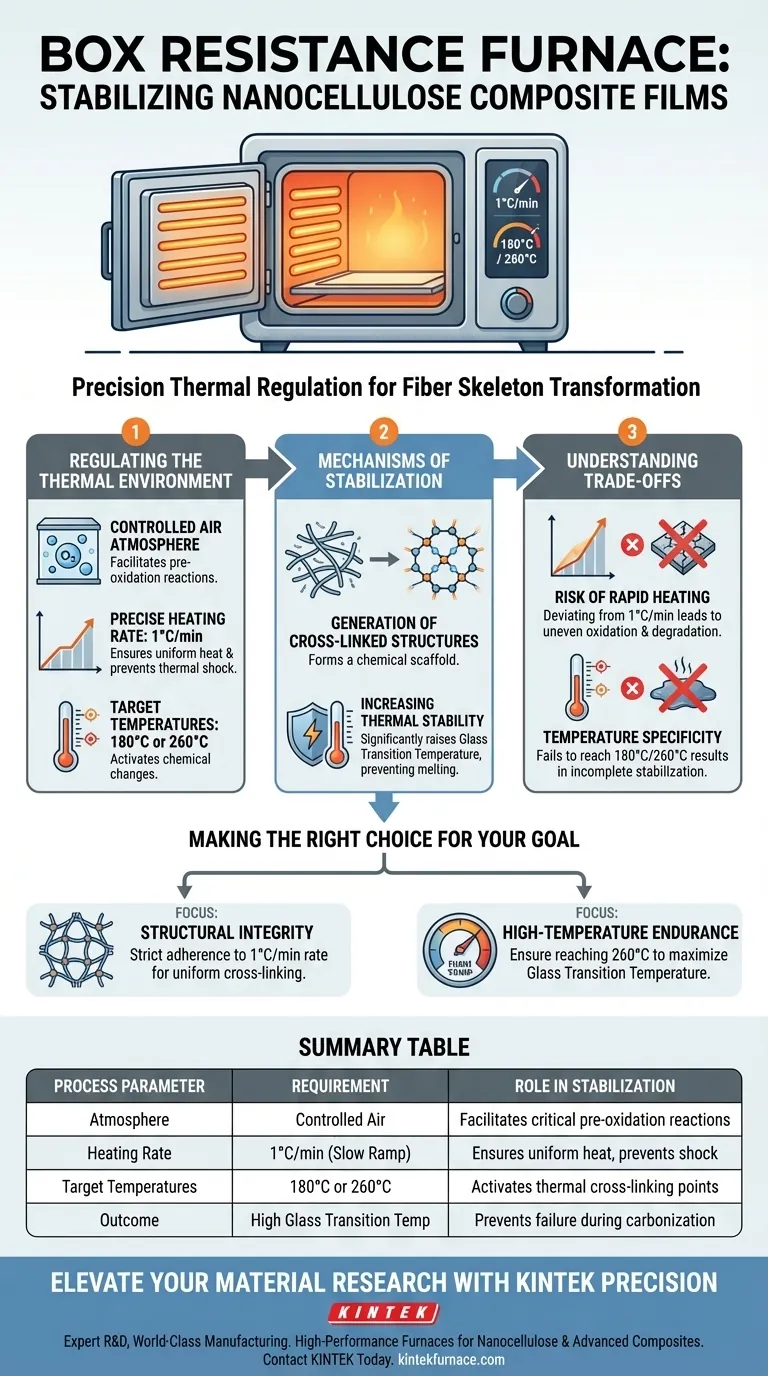

Un forno a resistenza funziona come uno strumento di regolazione termica di precisione durante la fase di stabilizzazione dei film compositi di nanocellulosa. Crea un ambiente d'aria controllato che sottopone il materiale a una rampa di riscaldamento lenta e specifica, tipicamente 1°C/min, fino a temperature target come 180°C o 260°C per indurre reazioni essenziali di pre-ossidazione.

Lo scopo principale di questa fase è trasformare lo scheletro fibroso attraverso la reticolazione termica, aumentando significativamente la temperatura di transizione vetrosa del materiale per prevenire la fusione o il cedimento strutturale durante le successive lavorazioni ad alta temperatura.

Regolazione dell'ambiente termico

Atmosfera d'aria controllata

Il forno mantiene un ambiente d'aria piuttosto che un vuoto inerte o un'atmosfera gassosa.

La presenza di ossigeno è necessaria per facilitare le reazioni di pre-ossidazione sulla superficie e all'interno della struttura dei film compositi.

Velocità di riscaldamento precise

Il forno deve fornire una velocità di riscaldamento altamente controllata, specificamente 1°C/min.

Questa lenta rampa è fondamentale per garantire una distribuzione uniforme del calore e prevenire shock termici, consentendo alla struttura chimica di evolversi gradualmente piuttosto che bruciare o degradarsi rapidamente.

Mantenimento della temperatura target

L'attrezzatura è programmata per raggiungere e stabilizzarsi a plateau specifici, come 180°C o 260°C.

Queste temperature sono i punti di attivazione necessari per avviare le modifiche chimiche necessarie senza distruggere la morfologia sottostante della nanocellulosa.

Meccanismi di stabilizzazione

Generazione di strutture reticolate

Il calore fornito dal forno favorisce la formazione di strutture reticolate all'interno dello scheletro fibroso.

Questa reticolazione agisce come un'impalcatura chimica, rinforzando il materiale a livello molecolare.

Aumento della stabilità termica

Man mano che questi reticoli si formano, la stabilità termica del materiale aumenta significativamente.

Questo processo aumenta anche la temperatura di transizione vetrosa, trasformando il film da un materiale che potrebbe ammorbidirsi facilmente a uno rigido e resistente al calore.

Comprensione dei compromessi

Il rischio di un riscaldamento rapido

Il principale insidia in questo processo è la deviazione dalla velocità di riscaldamento di 1°C/min.

Accelerare questa velocità può portare a un'ossidazione non uniforme o a una degradazione termica, impedendo la formazione di una rete reticolata uniforme.

Specificità della temperatura

Non raggiungere le temperature target (180°C o 260°C) comporta una stabilizzazione incompleta.

Un film sotto-stabilizzato subirà probabilmente cedimenti strutturali o fusione quando sottoposto alle temperature molto più elevate della successiva carbonizzazione.

Fare la scelta giusta per il tuo obiettivo

Per garantire la conversione di successo dei film di nanocellulosa, applica questi principi operativi:

- Se il tuo obiettivo principale è l'integrità strutturale: attieniti rigorosamente alla velocità di riscaldamento di 1°C/min per garantire una reticolazione uniforme in tutto lo scheletro fibroso.

- Se il tuo obiettivo principale è la resistenza alle alte temperature: assicurati che il forno raggiunga la soglia superiore di 260°C per massimizzare la temperatura di transizione vetrosa prima della carbonizzazione.

Utilizzando il forno a resistenza per bloccare la struttura fibrosa ora, proteggi il materiale da cedimenti nelle future applicazioni ad alta temperatura.

Tabella riassuntiva:

| Parametro di processo | Requisito | Ruolo nella stabilizzazione |

|---|---|---|

| Atmosfera | Aria controllata | Facilita le reazioni critiche di pre-ossidazione |

| Velocità di riscaldamento | 1°C/min (Rampa lenta) | Garantisce una distribuzione uniforme del calore e previene shock |

| Temperature target | 180°C o 260°C | Attiva i punti di reticolazione termica |

| Risultato | Alta temperatura di transizione vetrosa | Previene cedimenti strutturali durante la carbonizzazione |

Eleva la tua ricerca sui materiali con la precisione KINTEK

Ottenere la rampa di stabilizzazione perfetta di 1°C/min richiede un controllo termico assoluto. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre sistemi a muffola, tubolari, rotativi, sottovuoto e CVD ad alte prestazioni progettati per le rigorose esigenze della nanocellulosa e della lavorazione di compositi avanzati.

Che tu abbia bisogno di un forno a resistenza standard o di un sistema ad alta temperatura completamente personalizzabile per esigenze di ricerca uniche, le nostre soluzioni da laboratorio garantiscono che i tuoi materiali mantengano l'integrità strutturale ogni volta.

Pronto a ottimizzare la tua stabilizzazione termica? Contatta KINTEK oggi stesso per trovare il forno perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Suman, Bharat Bajaj. Low-Temperature Carbonization of Phosphorus-Doped Nanocellulose for Carbon Nanofiber Film Fabrication. DOI: 10.1007/s11837-024-07098-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come i requisiti del campione influenzano la scelta di un forno a muffola? Abbina il tuo materiale per risultati accurati

- Quale ruolo svolge un forno di incenerimento di grado industriale nella sintesi del carbone attivo? Ottimizza la conversione della biomassa

- Qual è il ruolo dei forni a resistenza a scatola nei processi semiconduttori? Essenziali per l'ossidazione termica e la ricottura

- Come una fornace da laboratorio a scatola ad alta temperatura facilita la sintesi di Ba7Nb4MoO20? Ottenere purezza di fase

- Qual è il ruolo chiave di una fornace a muffola nel pretrattamento del fango di boro e della szaibelyite? Sblocca una maggiore efficienza di processo

- Quale ruolo svolge una fornace muffola nella pirolisi in un unico passaggio del carbonio di chitosano magnetico? Sintesi semplificata

- Come una fornace a muffola programmabile facilita la cristallizzazione del disilicato di litio? Trattamenti termici ceramici avanzati

- Quali ruoli svolgono i forni da laboratorio programmabili ad alta temperatura nella preparazione di cristalli singoli di perrhenato di calcio?