In sostanza, un forno a induzione può fondere qualsiasi materiale che sia elettricamente conduttivo. Ciò include una vasta gamma di metalli comuni come acciaio, acciaio inossidabile, rame e alluminio, nonché metalli preziosi come oro e argento. Il processo è eccezionalmente pulito e veloce perché il calore viene generato direttamente all'interno del materiale stesso.

La caratteristica distintiva di un forno a induzione è il suo metodo di riscaldamento. Si basa sull'induzione elettromagnetica per riscaldare i materiali, il che significa che la sua applicazione principale è la fusione di metalli e leghe elettricamente conduttivi. I materiali non conduttivi come le ceramiche possono essere riscaldati solo indirettamente.

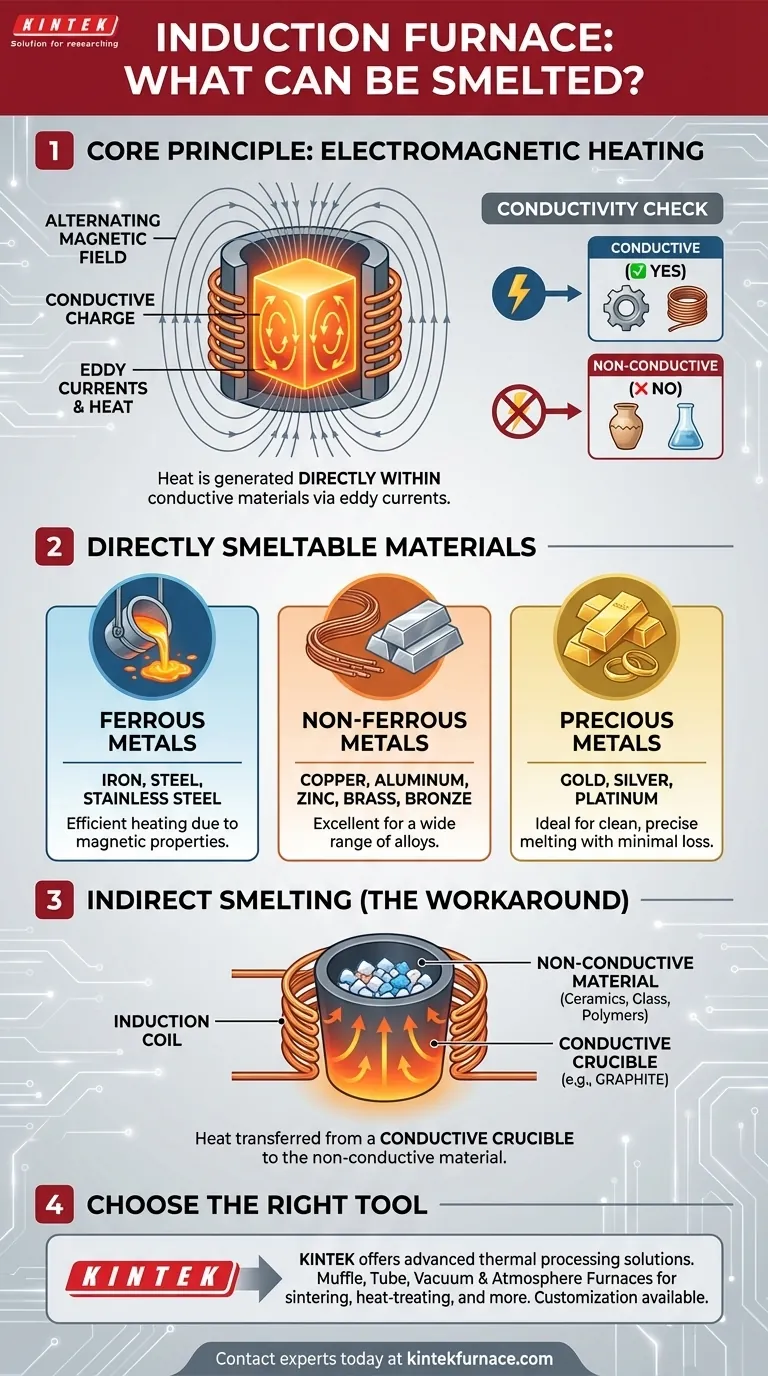

Il Principio Fondamentale: Riscaldamento con Elettromagnetismo

Un forno a induzione non utilizza fiamme o elementi riscaldanti esterni per fondere il materiale. Al contrario, utilizza la fisica per generare calore dall'interno del materiale bersaglio, il che gli conferisce vantaggi e limitazioni unici.

Come l'Induzione Genera Calore

Un forno a induzione utilizza una potente corrente alternata che passa attraverso una bobina di rame. Questo crea un campo magnetico alternato rapidamente attorno alla bobina.

Quando un materiale elettricamente conduttivo (il "carico") viene posto all'interno di questo campo, il campo magnetico induce potenti correnti elettriche all'interno del metallo. Queste correnti, note come correnti parassite (eddy currents), fluiscono contro la resistenza naturale del metallo, generando un calore intenso e preciso.

Il Ruolo Critico della Conducibilità

Questo metodo di riscaldamento funziona solo se il materiale può condurre elettricità. La capacità del materiale di supportare il flusso delle correnti parassite è ciò che gli consente di riscaldarsi.

Questo è il principio fondamentale che determina cosa un forno a induzione può e non può fondere direttamente.

Una Ripartizione dei Materiali Compatibili

Poiché il requisito principale è la conducibilità elettrica, i forni a induzione sono lo strumento di scelta per una vasta gamma di metalli presenti nelle fonderie e nei laboratori.

Metalli Ferrosi

Questa è l'applicazione più comune. I forni a induzione sono ampiamente utilizzati per fondere ferro e acciaio, inclusi ghisa, acciaio al carbonio e varie leghe di acciaio inossidabile. Le forti proprietà magnetiche dei metalli ferrosi li rendono molto efficienti nel riscaldamento.

Metalli Non Ferrosi

Anche i metalli che non contengono quantità significative di ferro vengono facilmente fusi. Questi includono rame, alluminio, zinco, stagno e le loro leghe come ottone e bronzo.

Metalli Preziosi

La precisione, la velocità e la pulizia della fusione a induzione li rendono ideali per materiali di alto valore. Oro, argento, platino e altri metalli del gruppo del platino possono essere fusi con minima perdita di materiale o contaminazione.

Comprendere i Limiti e i Compromessi

Nessuna tecnologia è una soluzione universale. Il limite principale di un forno a induzione è direttamente collegato al suo più grande punto di forza: il suo meccanismo di riscaldamento.

L'Impossibilità di Riscaldare Materiali Non Conduttivi

Un forno a induzione non può riscaldare direttamente materiali che non conducono elettricità. Questi includono ceramiche, vetro, polimeri e aggregati secchi. Il campo magnetico li attraverserà senza indurre correnti di riscaldamento.

La Soluzione Temporanea: Utilizzo di un Crogiolo Conduttivo

È possibile fondere o riscaldare materiali non conduttivi indirettamente. Ciò si ottiene posizionando il materiale all'interno di un crogiolo conduttivo, più comunemente realizzato in grafite o carburo di silicio.

La bobina a induzione riscalda il crogiolo, e il crogiolo trasferisce quindi il suo calore al materiale all'interno tramite conduzione e irraggiamento. Ciò consente di utilizzare il forno per una gamma più ampia di applicazioni, ma è meno efficiente del riscaldamento a induzione diretto.

Quando Considerare Altri Tipi di Forni

Esistono altre tecnologie di forni per obiettivi specifici. Un forno a vuoto, ad esempio, non è definito dal suo metodo di riscaldamento ma dalla sua capacità di controllare l'atmosfera. Viene utilizzato per processi come la sinterizzazione o il trattamento termico di leghe sensibili dove prevenire l'ossidazione è fondamentale.

Fare la Scelta Giusta per il Tuo Materiale

La scelta della tecnologia del forno dovrebbe essere dettata dal materiale che stai lavorando e dal tuo obiettivo finale.

- Se la tua attenzione principale è la fusione di metalli (ferrosi, non ferrosi o preziosi): Un forno a induzione è la scelta ideale per velocità, efficienza e pulizia.

- Se la tua attenzione principale è la lavorazione di materiali non conduttivi (come ceramiche o vetro): Avrai bisogno di un crogiolo conduttivo all'interno di un forno a induzione o di una tecnologia diversa come un forno a scatola riscaldato a resistenza.

- Se la tua attenzione principale è prevenire l'ossidazione o sinterizzare materiali avanzati: Un forno a vuoto è specificamente progettato per questi processi a atmosfera controllata, indipendentemente dal metodo di riscaldamento utilizzato all'interno.

Comprendere il principio di riscaldamento fondamentale di ciascun forno è la chiave per selezionare lo strumento giusto per la tua applicazione.

Tabella Riassuntiva:

| Tipo di Materiale | Esempi | Può Essere Fuso Direttamente? | Note |

|---|---|---|---|

| Metalli Ferrosi | Ferro, Acciaio, Acciaio Inossidabile | Sì | Si riscalda in modo molto efficiente grazie alle proprietà magnetiche. |

| Metalli Non Ferrosi | Rame, Alluminio, Zinco, Ottone, Bronzo | Sì | Eccellente per un'ampia gamma di leghe. |

| Metalli Preziosi | Oro, Argento, Platino | Sì | Ideale per una fusione pulita con minima perdita. |

| Materiali Non Conduttivi | Ceramiche, Vetro, Polimeri | No (Richiede un crogiolo conduttivo) | Deve essere riscaldato indirettamente tramite un crogiolo di grafite. |

Pronto a Fondere i Tuoi Materiali con Precisione?

Comprendere le proprietà del tuo materiale è il primo passo. Il passo successivo è scegliere la giusta tecnologia di forno per raggiungere i tuoi obiettivi in modo efficiente e pulito.

KINTEK eccelle nel fornire soluzioni avanzate di lavorazione termica. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una gamma diversificata di forni ad alta temperatura, inclusi forni a muffola, a tubo e a vuoto e a atmosfera controllati con precisione, perfetti per la sinterizzazione, il trattamento termico e altre applicazioni in cui il controllo dell'atmosfera è fondamentale.

Hai un materiale unico o un requisito sperimentale specifico? La nostra forte capacità di personalizzazione approfondita ci consente di adattare le soluzioni alle tue esigenze esatte.

Discutiamo il tuo progetto. Contatta oggi i nostri esperti per trovare la soluzione forno perfetta per il tuo laboratorio o la tua linea di produzione.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo