In sintesi, un forno a induzione per la fusione funziona come un potente e specializzato forno a microonde per i metalli. Utilizza il principio dell'induzione elettromagnetica per generare un calore intenso direttamente all'interno del materiale conduttivo stesso, fondendolo rapidamente e in modo pulito senza alcun contatto fisico da parte di un elemento riscaldante o di una fiamma.

Il principio centrale è il trasferimento di energia senza contatto. Un campo magnetico fluttuante induce potenti correnti elettriche (correnti parassite) all'interno del metallo, e la resistenza elettrica del metallo stesso converte questa corrente in calore, facendolo fondere dall'interno verso l'esterno.

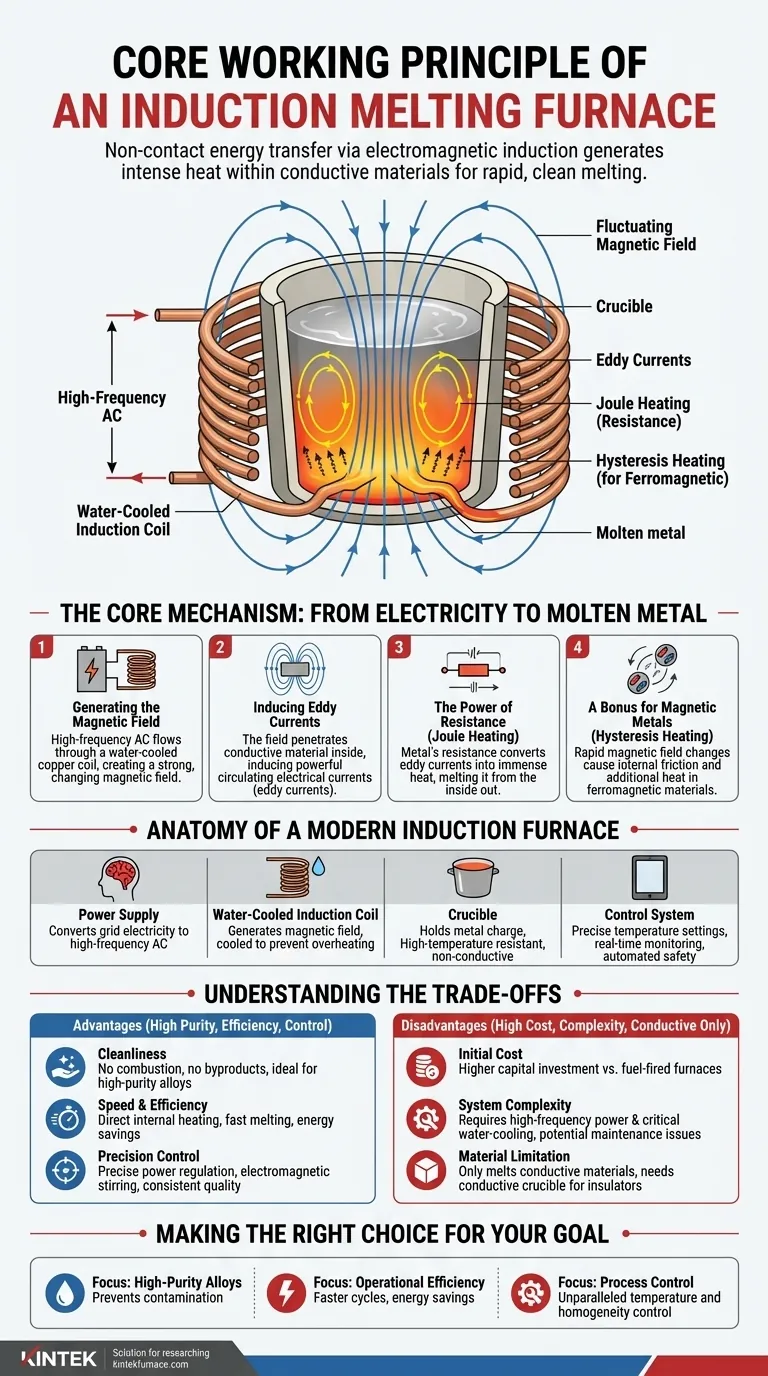

Il Meccanismo Fondamentale: Dall'Elettricità al Metallo Fuso

Comprendere il processo passo dopo passo rivela un'elegante applicazione della fisica che è sia efficiente che altamente controllabile.

Generazione del Campo Magnetico

Una corrente alternata (CA) ad alta frequenza viene fatta passare attraverso una bobina di rame raffreddata ad acqua. Questo flusso di elettricità crea un campo magnetico forte e rapidamente mutevole nello spazio all'interno e intorno alla bobina.

Induzione delle Correnti Parassite

Quando un materiale elettricamente conduttivo, come acciaio o alluminio, viene posto all'interno di questo campo magnetico, il campo penetra nel metallo. Questo induce correnti elettriche circolanti all'interno del materiale, note come correnti parassite.

La Potenza della Resistenza (Riscaldamento Joule)

Tutti i materiali hanno una certa resistenza elettrica. Quando le potenti correnti parassite scorrono attraverso il metallo, incontrano questa resistenza e generano un calore immenso. Questo fenomeno, noto come riscaldamento Joule, è la fonte primaria dell'energia di fusione.

Un Bonus per i Metalli Magnetici (Riscaldamento per Isteresi)

Per i materiali ferromagnetici come il ferro, si verifica un effetto di riscaldamento aggiuntivo. Il campo magnetico che cambia rapidamente costringe i domini magnetici all'interno del ferro a riallinearsi costantemente, creando attrito interno e generando calore supplementare. Questo è chiamato riscaldamento per isteresi.

Anatomia di un Moderno Forno a Induzione

Un forno è più di una semplice bobina. È un sistema completo in cui ogni componente svolge un ruolo critico nel garantire una fusione efficiente, sicura e controllata.

L'Alimentatore

Questo è il cervello dell'operazione. Converte l'elettricità di rete standard (ad esempio, 50/60 Hz) nella CA ad alta frequenza (da 50 Hz fino a 1100 kHz) necessaria per alimentare efficacemente la bobina di induzione.

La Bobina di Induzione Raffreddata ad Acqua

La bobina di rame trasporta un'enorme corrente elettrica e si surriscalderebbe e si fonderebbe rapidamente. Un sistema di raffreddamento ad acqua a circuito chiuso fa circolare continuamente acqua attraverso la bobina cava per dissipare questo calore, proteggendo il componente più vitale del forno.

Il Crogiolo

Questo è il contenitore non conduttivo e resistente alle alte temperature che contiene la carica metallica. È tipicamente realizzato con materiali ceramici o grafitici in grado di resistere alle temperature estreme del metallo fuso senza reagire con esso.

Il Sistema di Controllo

I forni moderni si affidano a sofisticati pannelli di controllo per la precisione. Questi sistemi consentono impostazioni di temperatura programmabili, monitoraggio in tempo reale della fusione e funzioni di sicurezza automatizzate, garantendo qualità costante e sicurezza operativa.

Comprendere i Compromessi

Sebbene potente, la tecnologia a induzione ha caratteristiche specifiche che la rendono ideale per alcune applicazioni e meno adatta per altre.

Alta Purezza vs. Costo Elevato

Il vantaggio principale dell'induzione è la pulizia. Senza combustione, non ci sono sottoprodotti come carbonio o zolfo a contaminare la fusione, rendendola ideale per leghe ad alta purezza. Questa sofisticazione tecnologica, tuttavia, comporta spesso un costo iniziale più elevato rispetto ai tradizionali forni a combustibile.

Efficienza vs. Complessità

Il riscaldamento interno diretto è estremamente efficiente dal punto di vista energetico e veloce. Tuttavia, la dipendenza del sistema da un alimentatore ad alta frequenza e da un circuito di raffreddamento ad acqua critico introduce complessità. Un guasto in uno di questi sistemi di supporto può bloccare la produzione e richiedere una manutenzione specializzata.

Solo Materiali Conduttivi

L'intero principio si basa sull'induzione elettromagnetica. Pertanto, il forno può fondere direttamente solo materiali elettricamente conduttivi. Non può essere utilizzato per fondere isolanti come il vetro o alcune ceramiche senza l'uso di un crogiolo conduttivo che funga da riscaldatore secondario.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere il principio fondamentale ti consente di allineare la tecnologia alle tue specifiche esigenze di produzione.

- Se il tuo obiettivo principale sono leghe ad alta purezza: Il riscaldamento senza combustione e senza contatto di un forno a induzione è il suo punto di forza maggiore, poiché previene la contaminazione della fusione.

- Se il tuo obiettivo principale è l'efficienza operativa: La velocità e il meccanismo di riscaldamento diretto dei forni a induzione offrono significativi risparmi energetici e tempi di ciclo di produzione più rapidi.

- Se il tuo obiettivo principale è il controllo del processo: La precisa regolazione della potenza e l'agitazione elettromagnetica naturale forniscono un controllo senza precedenti sulla temperatura di fusione e sull'omogeneità della lega.

Comprendendo come l'elettricità viene trasformata in un campo magnetico controllato per fondere il metallo internamente, puoi prendere una decisione informata se questa tecnologia è lo strumento giusto per il tuo obiettivo.

Tabella Riepilogativa:

| Componente | Funzione Principale | Caratteristica Chiave |

|---|---|---|

| Alimentatore | Converte l'elettricità di rete in CA ad alta frequenza | Consente un controllo preciso del campo magnetico |

| Bobina di Induzione | Genera un campo magnetico fluttuante | Raffreddata ad acqua per gestire elevate correnti elettriche |

| Crogiolo | Contiene la carica metallica durante la fusione | Realizzato con materiali non conduttivi e resistenti alle alte temperature |

| Sistema di Controllo | Gestisce la temperatura e monitora il processo di fusione | Garantisce sicurezza operativa e qualità costante |

Pronto a sfruttare la potenza dell'induzione elettromagnetica per le tue esigenze di fusione? Le soluzioni avanzate di forni ad alta temperatura di KINTEK, inclusi i nostri robusti sistemi di fusione a induzione, sono progettate per precisione, purezza ed efficienza. Con la nostra eccezionale ricerca e sviluppo e le capacità di produzione interne, forniamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali e di produzione uniche. Contatta i nostri esperti oggi stesso per discutere come la nostra tecnologia può migliorare i tuoi processi di fusione dei metalli!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a muffola da laboratorio con sollevamento dal basso

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza