L'efficace lavorazione di nanomateriali sintetizzati si basa fortemente sul trattamento controllato post-sintesi. Un forno di essiccazione da laboratorio è strettamente necessario per eliminare l'umidità residua aderente alla superficie delle nanoparticelle di ossido di ferro co-dopate con cobalto-zirconio dopo il processo di lavaggio. Questo ambiente controllato è fondamentale per prevenire il degrado delle proprietà fisiche e chimiche del materiale prima che possa essere utilizzato o analizzato.

Lo scopo principale del forno di essiccazione non è semplicemente la disidratazione; è la conservazione strutturale. Rimuovendo l'umidità in condizioni regolate, si previene l'agglomerazione irreversibile e l'ossidazione superficiale, garantendo che la nanopolvere mantenga la fluidità e la purezza necessarie per una caratterizzazione accurata.

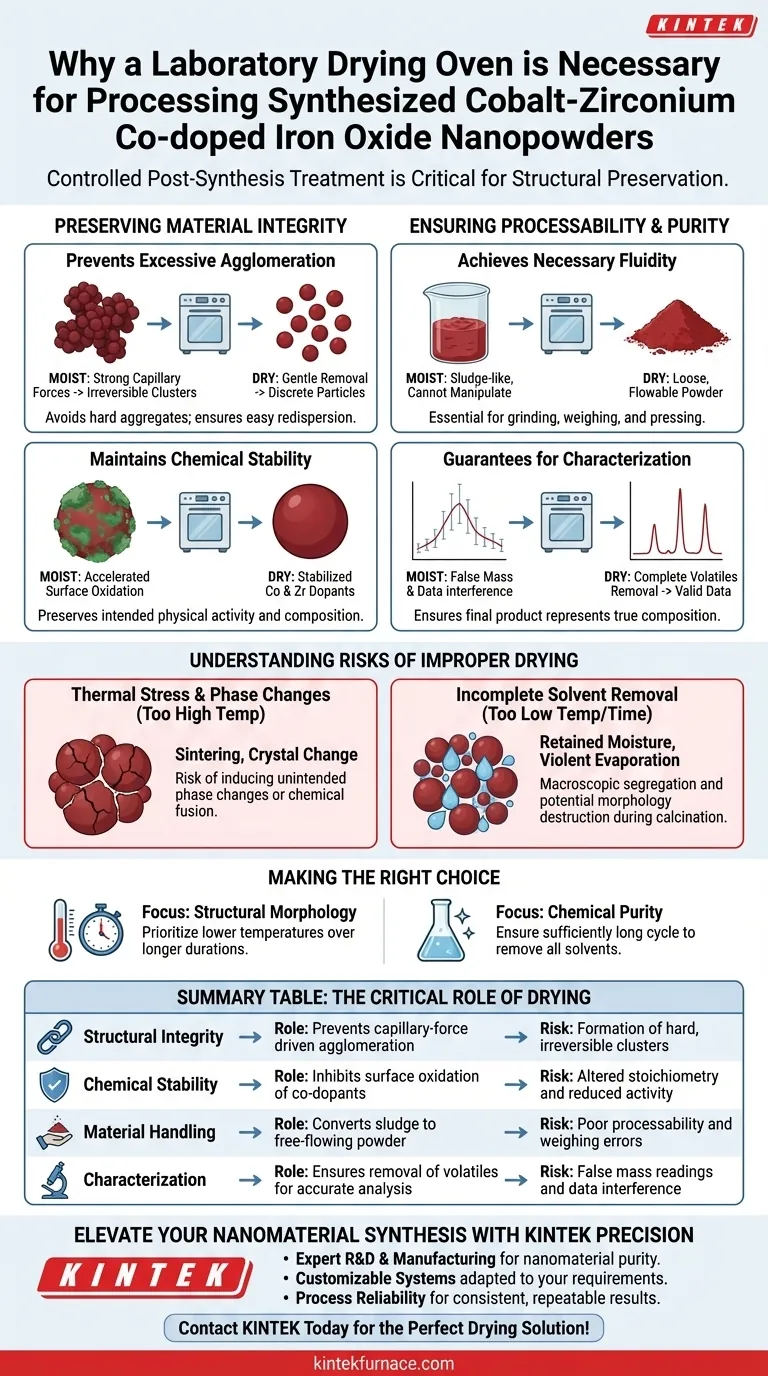

Preservare l'Integrità del Materiale

Prevenire l'Agglomerazione Eccessiva

Le nanoparticelle hanno un'elevata energia superficiale e sono naturalmente inclini all'agglomerazione. L'umidità residua agisce come agente legante, creando forze capillari che attraggono le particelle in grandi e irregolari agglomerati.

Un forno di essiccazione da laboratorio rimuove delicatamente questa umidità. Ciò garantisce che le particelle rimangano discrete piuttosto che fondersi in aggregati duri difficili da ridisperdere.

Mantenere la Stabilità Chimica

I materiali a base di ossido di ferro possono essere sensibili alle condizioni ambientali. Lasciare le nanopolveri umide per periodi prolungati può accelerare l'ossidazione superficiale o reazioni chimiche indesiderate.

L'essiccazione rapida e controllata attenua questo rischio. Stabilizza la composizione chimica dei co-dopanti di cobalto e zirconio, preservando l'attività fisica prevista del materiale.

Garantire la Lavorabilità e la Purezza

Ottenere la Fluidità Necessaria

Affinché una nanopolvere sia utile, deve possedere caratteristiche di manipolazione specifiche. Una polvere umida è pastosa e impossibile da manipolare con precisione.

Il processo di essiccazione trasforma il precipitato lavato in una polvere sciolta e scorrevole. Questa fluidità è essenziale per le successive fasi di lavorazione, come la macinazione, la pesatura o la pressatura.

Garanzie per la Caratterizzazione

Le tecniche analitiche richiedono elevata purezza per fornire dati validi. Qualsiasi solvente o acqua residua contribuisce a una massa falsa e può interferire con l'analisi spettroscopica o termica.

Garantendo la completa rimozione dei volatili, il forno di essiccazione assicura che il prodotto finale rappresenti la vera composizione del materiale sintetizzato.

Comprendere i Rischi di un'Essiccazione Impropria

Sebbene il forno di essiccazione sia essenziale, i parametri devono essere scelti attentamente per evitare effetti collaterali indesiderati.

Stress Termico e Cambiamenti di Fase

Se la temperatura di essiccazione è troppo alta, si rischia di indurre cambiamenti di fase nella struttura cristallina dell'ossido di ferro. Il calore eccessivo può anche causare la "sinterizzazione", in cui le particelle si fondono chimicamente piuttosto che semplicemente agglomerarsi fisicamente.

Rimozione Incompleta del Solvente

Al contrario, un tempo o una temperatura di essiccazione insufficienti comportano la ritenzione di umidità. Ciò può portare a una segregazione macroscopica dei componenti o a una violenta evaporazione durante la successiva calcinazione ad alta temperatura, potenzialmente distruggendo la morfologia del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità delle tue nanopolveri di ossido di ferro co-dopate con cobalto-zirconio, adatta il tuo approccio di essiccazione alle tue specifiche esigenze analitiche.

- Se il tuo obiettivo principale è la morfologia strutturale: Dai priorità a temperature più basse per durate più lunghe per rimuovere l'umidità senza indurre sinterizzazione termica o crescita delle particelle.

- Se il tuo obiettivo principale è la purezza chimica: Assicurati che il ciclo di essiccazione sia sufficientemente lungo per rimuovere tutte le tracce di solventi di lavaggio, garantendo un'accurata analisi stechiometrica.

L'essiccazione controllata è il ponte critico tra la sintesi chimica grezza e un nanomateriale affidabile e funzionale.

Tabella Riassuntiva:

| Obiettivo del Processo | Ruolo del Forno di Essiccazione | Rischio di Omissione |

|---|---|---|

| Integrità Strutturale | Previene l'agglomerazione guidata da forze capillari | Formazione di agglomerati duri e irreversibili |

| Stabilità Chimica | Inibisce l'ossidazione superficiale dei co-dopanti | Stechiometria alterata e ridotta attività |

| Manipolazione del Materiale | Converte il fango in polvere scorrevole | Scarsa lavorabilità ed errori di pesatura |

| Caratterizzazione | Garantisce la rimozione dei volatili per un'analisi accurata | Letture di massa errate e interferenze sui dati |

Eleva la Tua Sintesi di Nanomateriali con la Precisione KINTEK

Mantenere l'integrità strutturale di nanopolveri avanzate come l'ossido di ferro co-dopato con cobalto-zirconio richiede il controllo termico preciso che solo apparecchiature ingegnerizzate da esperti possono fornire. KINTEK supporta ricercatori e produttori con soluzioni di laboratorio ad alte prestazioni, inclusi sistemi specializzati Muffle, Tube e Vacuum, personalizzati per delicati processi di essiccazione e calcinazione.

Il Nostro Valore per Te:

- Ricerca e Sviluppo & Produzione Esperta: Accedi a tecnologie termiche all'avanguardia progettate per la purezza dei nanomateriali.

- Sistemi Personalizzabili: Adattiamo i nostri forni per soddisfare i tuoi specifici requisiti di temperatura e atmosfera.

- Affidabilità del Processo: Garantisci risultati coerenti e ripetibili per prevenire sinterizzazione e cambiamenti di fase.

Non lasciare che un'essiccazione impropria comprometta la tua ricerca. Contatta KINTEK oggi stesso per trovare la soluzione di essiccazione perfetta per le tue esigenze di laboratorio!

Guida Visiva

Riferimenti

- Saba Yaqoob, Alberto D’Amore. Magnetic and Dielectric Properties of Cobalt and Zirconium Co-Doped Iron Oxide Nanoparticles via the Hydrothermal Synthesis Approach. DOI: 10.3390/jcs9010032

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Come una fornace Verticale Bridgman ad alta precisione facilita la crescita di ZnGeP2? Padroneggiare la produzione di cristalli singoli

- Qual è lo scopo dell'utilizzo di un sistema di passivazione con ossigeno diluito? Garantire la manipolazione e la stabilità sicura del catalizzatore

- Perché la polvere di nitruro di boro (BN) viene utilizzata come diluente? Migliorare l'accuratezza nella cinetica di ossidazione del ferro

- Qual è la funzione dell'ambiente a 1500 °C nella carbonizzazione del legno? Sbloccare carbonio funzionale ad alte prestazioni

- Quale compito svolge un forno ad aria forzata da laboratorio nella preparazione dei precursori di ossido di rame? Prevenire l'agglomerazione

- Quale gas inerte è comunemente usato in glovebox e linee Schlenk, e perché è preferito all'azoto in alcuni casi? Scopri la superiorità dell'Argon per esperimenti sensibili

- Quali sono le caratteristiche principali di un forno a lotti? Sblocca precisione e flessibilità nel trattamento termico

- Perché la fusione multipla è necessaria per le leghe Bi-Sb? Ottieni oggi stesso un'uniformità compositiva perfetta