In sintesi, un forno a crogiolo può fondere una gamma eccezionalmente ampia di materiali. Le sue capacità si estendono alla maggior parte dei metalli e delle leghe comuni, inclusi alluminio, ottone, bronzo, oro, argento, ferro e acciaio. Oltre ai metalli, questi forni sono utilizzati anche per fondere vetro, alcune ceramiche e persino per la lavorazione di materiali avanzati.

La vera versatilità di un forno a crogiolo non deriva dal forno stesso, ma dal crogiolo che contiene. Il forno fornisce il calore, ma il tipo di crogiolo che scegli determina i materiali specifici che puoi fondere in modo sicuro ed efficace.

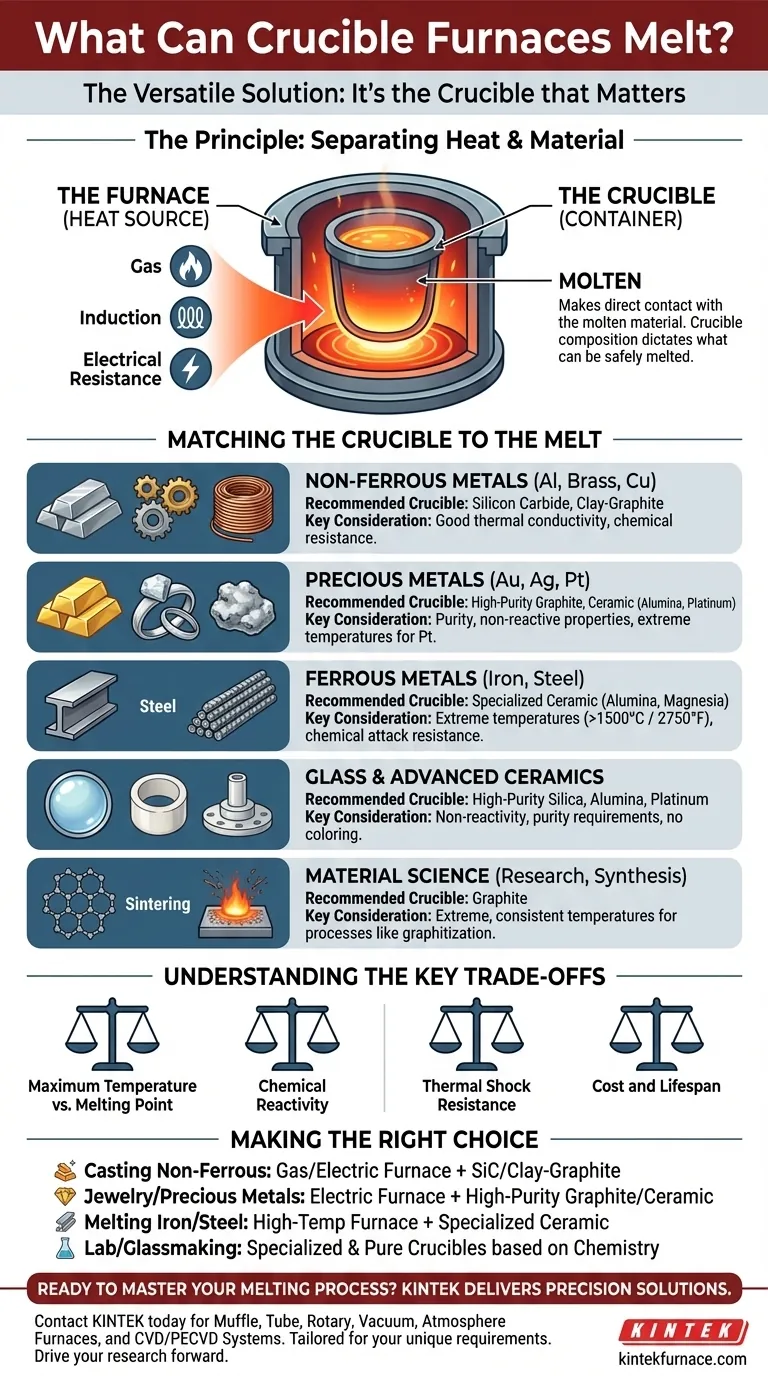

Il Principio: Separare il Calore dal Materiale

Per capire cosa può fondere un forno a crogiolo, devi prima comprenderne i due componenti principali. Questo semplice design è la chiave della sua flessibilità.

Il Ruolo del Forno: La Fonte di Calore

Il forno è l'alloggiamento isolato che genera calore estremo. Agisce come un forno, utilizzando fonti come gas, induzione o resistenza elettrica per aumentare la temperatura nella sua camera. Il suo compito principale è fornire un calore controllato e costante.

Il Ruolo del Crogiolo: Il Contenitore

Il crogiolo è il recipiente rimovibile che si trova all'interno del forno. È qui che il materiale viene effettivamente posizionato per essere fuso. Poiché il crogiolo è l'unico componente che entra in contatto diretto con il materiale fuso, la sua composizione è il fattore più importante.

Abbinare il Crogiolo alla Fusione

La domanda non è "cosa può fondere il forno?", ma "di che materiale è fatto il mio crogiolo?". Scegliere il crogiolo sbagliato può portare a una fusione fallita, alla contaminazione del materiale o a un pericoloso guasto dell'attrezzatura.

Per Metalli Non Ferrosi (Alluminio, Ottone, Rame)

Questi sono i metalli più comuni fusi nelle piccole fonderie e dagli hobbisti. I crogioli in carburo di silicio o in argilla-grafite sono la scelta standard. Offrono un'eccellente conducibilità termica e una buona resistenza all'usura chimica causata da questi metalli.

Per Metalli Preziosi (Oro, Argento, Platino)

La purezza è la preoccupazione principale quando si fondono metalli preziosi. I crogioli in grafite ad alta purezza sono spesso utilizzati per oro e argento, poiché sono non reattivi e riducono il rischio di contaminazione. Per i metalli del gruppo del platino, che hanno punti di fusione estremamente elevati, potrebbero essere necessari crogioli speciali in ceramica o persino in platino puro.

Per Metalli Ferrosi (Ferro, Acciaio)

La fusione di ferro e acciaio richiede temperature significativamente più elevate (sopra i 1500°C / 2750°F). Questo supera i limiti di molti crogioli standard. Sono necessari crogioli in ceramica specializzati, come quelli realizzati in allumina o magnesia, per resistere al calore e all'attacco chimico dell'acciaio fuso.

Per Vetro e Ceramiche Avanzate

La fusione di vetro e ceramiche tecniche richiede crogioli in grado di sopportare alte temperature senza reagire o colorare la massa fusa. A seconda della chimica specifica, ciò può comportare crogioli in silice ad alta purezza, allumina o persino costosi crogioli in platino per vetro di grado ottico.

Per Scienza dei Materiali e Ricerca

Come notato nelle applicazioni di scienza dei materiali, i crogioli in grafite sono essenziali. La loro capacità di gestire temperature estreme e costanti li rende ideali per processi come la grafitizzazione, la sinterizzazione e la sintesi di nuovi materiali come il grafene.

Comprendere i Compromessi Chiave

La selezione di un crogiolo comporta il bilanciamento tra prestazioni, costo e sicurezza. Non esiste un unico crogiolo perfetto per tutte le applicazioni.

Temperatura Massima vs. Punto di Fusione

Questo è il controllo più basilare. La temperatura massima di esercizio del crogiolo deve essere ben al di sopra del punto di fusione del materiale che si intende fondere. Spingere un crogiolo oltre il suo limite ne causerà il cedimento.

Reattività Chimica

I materiali fusi sono altamente reattivi. Ad esempio, l'alluminio fuso è molto aggressivo e può degradare alcuni tipi di crogioli, portando alla contaminazione dell'alluminio e a una ridotta durata del crogiolo. Devi assicurarti che il materiale del crogiolo sia chimicamente compatibile con la carica fusa.

Resistenza agli Shock Termici

Un crogiolo subisce un'enorme sollecitazione quando viene riscaldato rapidamente o quando materiale freddo viene aggiunto a un crogiolo caldo. Una scarsa resistenza agli shock termici farà incrinare il crogiolo. Il carburo di silicio, ad esempio, ha un'eccellente resistenza a questo fenomeno.

Costo e Durata

I crogioli in ceramica o platino ad alte prestazioni possono essere eccezionalmente costosi. Per uso industriale o hobbistico, un crogiolo in argilla-grafite o carburo di silicio meno costoso offre un equilibrio pratico tra prestazioni e costo per la fusione di metalli non ferrosi comuni.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione detta la corretta combinazione di forno e crogiolo.

- Se il tuo obiettivo principale è la fusione di metalli non ferrosi come alluminio o ottone: Un forno a gas o elettrico standard con un crogiolo in carburo di silicio o argilla-grafite è lo standard del settore.

- Se il tuo obiettivo principale è la gioielleria o i metalli preziosi su piccola scala: Un forno elettrico con un crogiolo in grafite ad alta purezza o in ceramica garantirà la purezza della tua fusione.

- Se il tuo obiettivo principale è fondere ferro o acciaio: Hai bisogno di un forno ad alta temperatura (spesso a induzione o a gas ad alta potenza) e di un crogiolo in ceramica specializzato classificato per le temperature estreme.

- Se il tuo obiettivo principale è la ricerca di laboratorio o la produzione di vetro: La tua scelta dipende interamente dalla chimica specifica del materiale, spesso richiedendo crogioli altamente specializzati e puri per prevenire qualsiasi contaminazione.

In definitiva, il forno a crogiolo è uno strumento versatile il cui pieno potenziale viene sbloccato scegliendo il crogiolo giusto per il lavoro.

Tabella Riassuntiva:

| Categoria Materiale | Esempi Comuni | Tipo di Crogiolo Raccomandato | Considerazioni Chiave |

|---|---|---|---|

| Metalli Non Ferrosi | Alluminio, Ottone, Rame | Carburo di Silicio, Argilla-Grafite | Buona conducibilità termica, resistenza chimica |

| Metalli Preziosi | Oro, Argento, Platino | Grafite ad Alta Purezza, Ceramica | Purezza, proprietà non reattive |

| Metalli Ferrosi | Ferro, Acciaio | Ceramica Specializzata (Allumina, Magnesia) | Temperature estreme (>1500°C) |

| Vetro e Ceramiche | Vetro Ottico, Ceramiche Tecniche | Silice ad Alta Purezza, Allumina, Platino | Non reattività, requisiti di purezza |

| Scienza dei Materiali | Sintesi di Grafene, Sinterizzazione | Grafite | Temperature estreme e costanti |

Pronto a Padroneggiare il Tuo Processo di Fusione?

Che tu stia lavorando con leghe comuni, metalli preziosi o materiali avanzati, la giusta combinazione di forno e crogiolo è fondamentale per il tuo successo.

KINTEK fornisce soluzioni di alta temperatura di precisione su misura per le tue esigenze uniche. Sfruttando le nostre eccezionali capacità di R&S e di produzione interna, forniamo:

- Forni a Muffola, a Tubo e Rotativi per diverse esigenze di lavorazione termica

- Forni a Vuoto e ad Atmosfera Controllata per applicazioni in ambiente controllato

- Sistemi CVD/PECVD per la sintesi di materiali avanzati

- Forte capacità di personalizzazione profonda per adattarsi precisamente alle tue specifiche sperimentali

La nostra esperienza assicura che tu ottenga il sistema di forno a crogiolo perfetto per i tuoi materiali e processi specifici.

Contatta KINTEK oggi stesso per discutere come le nostre soluzioni di forni avanzati possono migliorare le tue operazioni di fusione e portare avanti la tua ricerca o produzione.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti