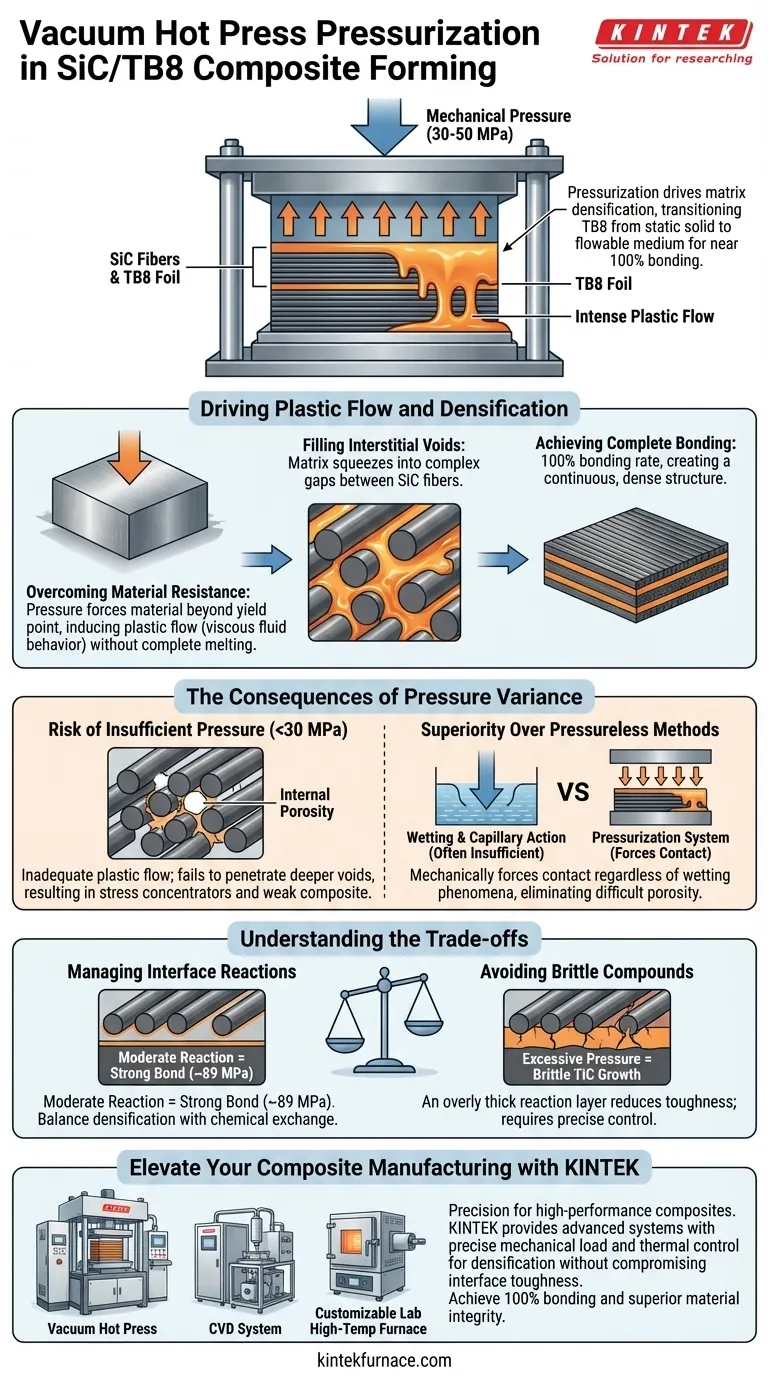

Il sistema di pressurizzazione funge da motore principale per la densificazione della matrice. Applica un carico meccanico specifico, tipicamente tra 30 e 50 MPa, per forzare il foglio di TB8 in uno stato di intenso flusso plastico. Questa deformazione fisica costringe il materiale della matrice a penetrare e riempire le vuotezza microscopiche tra le fibre di SiC, cosa impossibile da ottenere solo con il riscaldamento passivo.

L'applicazione di pressione meccanica esterna è il fattore determinante che trasforma la matrice TB8 da un solido statico in un mezzo fluido, assicurando che incapsuli completamente le fibre per ottenere un tasso di legame vicino al 100%.

Guidare il Flusso Plastico e la Densificazione

Superare la Resistenza del Materiale

In condizioni normali, il foglio di TB8 mantiene la sua integrità strutturale. La pressa a caldo sottovuoto applica una pressione meccanica che forza il materiale oltre il suo punto di snervamento.

Ciò induce un intenso flusso plastico, facendo comportare il metallo più come un fluido viscoso. Questa trasformazione è necessaria per manipolare la forma della matrice senza fonderla completamente.

Riempire le Vuotezza Interstiziali

L'obiettivo principale di questa deformazione è l'adattamento geometrico. Le fibre di SiC creano una complessa rete di spazi vuoti e vuotezza che devono essere riempiti.

Il flusso pressurizzato spinge la matrice TB8 in questi spazi interstiziali. "Schiaccia" efficacemente la lega in ogni fessura disponibile tra le fibre.

Ottenere un Legame Completo

Il successo si misura dal tasso di legame. Quando la pressione costringe la matrice a rivestire completamente le fibre, si può ottenere un tasso di legame del 100%.

Ciò crea una struttura composita continua e densa. Senza questa forza meccanica, la matrice si limiterebbe a posarsi sopra le fibre anziché integrarsi con esse.

Le Conseguenze della Variazione di Pressione

Il Rischio di Pressione Insufficiente

Se la pressione applicata è inferiore all'intervallo ottimale (ad esempio, inferiore a 30 MPa), il flusso plastico sarà inadeguato. La matrice non riuscirà a penetrare nelle vuotezza più profonde tra le fibre.

Ciò si traduce in porosità interna. Queste sacche d'aria agiscono come concentratori di stress, indebolendo significativamente il composito finale.

Superiorità Rispetto ai Metodi Senza Pressione

La sinterizzazione senza pressione si basa sulla bagnabilità e sull'azione capillare, che spesso è insufficiente per questi materiali. Le interfacce spesso presentano fenomeni di non bagnabilità che resistono al legame passivo.

Il sistema di pressurizzazione forza meccanicamente il contatto indipendentemente dalle proprietà di bagnabilità. Ciò elimina la porosità che è notoriamente difficile da rimuovere nei processi senza pressione.

Comprendere i Compromessi

Gestire le Reazioni Interfacciali

Mentre la pressione crea il necessario contatto fisico, facilita anche le reazioni chimiche. Lo stretto contatto tra la matrice a base di titanio e le fibre di SiC avvia uno scambio chimico.

È necessario bilanciare la necessità di densificazione con il rischio di sovra-reazione. Una reazione moderata crea un legame forte (ad esempio, resistenza di circa 89 MPa).

Evitare Composti Fragili

Pressione o tempi di mantenimento eccessivi possono portare a effetti negativi. Se la reazione interfacciale è troppo aggressiva, promuove la crescita di composti fragili come il carburo di titanio (TiC).

Uno strato di reazione eccessivamente spesso riduce la tenacità del materiale. Pertanto, la pressurizzazione deve essere precisa: sufficiente per densificare, ma controllata per limitare la formazione di fasi fragili.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la formazione di compositi SiC/TB8, è necessario allineare i parametri di processo con i requisiti strutturali specifici.

- Se il tuo obiettivo principale è eliminare la porosità: Assicurati che la pressione sia mantenuta tra 30-50 MPa per garantire che il foglio di TB8 subisca un flusso plastico sufficiente a riempire tutte le vuotezza delle fibre.

- Se il tuo obiettivo principale è la tenacità interfacciale: Regola rigorosamente la pressione e il tempo di mantenimento (ad esempio, 40 MPa per 1 ora) per evitare che lo strato di reazione diventi troppo spesso e fragile.

Il controllo preciso del sistema di pressurizzazione ti consente di ottenere una matrice completamente densa mantenendo la duttilità richiesta per applicazioni ad alte prestazioni.

Tabella Riassuntiva:

| Parametro | Influenza sulla Matrice SiC/TB8 | Effetto sulla Qualità del Composito |

|---|---|---|

| Pressione < 30 MPa | Flusso plastico inadeguato | Porosità interna e legame debole |

| Pressione 30-50 MPa | Intenso flusso plastico e riempimento | Tasso di legame quasi del 100% e alta densità |

| Tempo di Carico Ottimale | Reazione interfacciale controllata | Alta resistenza al taglio (~89 MPa) |

| Pressione Eccessiva | Crescita di composti fragili | Aumento dello strato di TiC e riduzione della tenacità |

Migliora la Tua Produzione di Compositi con KINTEK

La precisione è la differenza tra un composito ad alte prestazioni e il cedimento del materiale. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce sistemi avanzati di Presse a Caldo Sottovuoto, sistemi CVD e forni ad alta temperatura da laboratorio personalizzabili progettati per soddisfare le rigorose esigenze della lavorazione SiC/TB8.

Le nostre attrezzature garantiscono il carico meccanico preciso e il controllo termico necessari per guidare la densificazione della matrice senza compromettere la tenacità interfacciale. Che tu abbia bisogno di una soluzione standard o di un forno ingegnerizzato su misura per esigenze di ricerca uniche, il nostro team è pronto ad aiutarti a raggiungere tassi di legame del 100% e una superiore integrità del materiale.

Pronto a ottimizzare la lavorazione termica del tuo laboratorio? Contattaci oggi stesso per parlare con uno specialista!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Si può usare una pressa a caldo per la laminazione? Una guida pratica per il fai-da-te e l'artigianato

- Qual è il principio fondamentale del funzionamento di una pressa a vuoto? Sfruttare la pressione atmosferica per un serraggio uniforme

- Come funziona una pressa a vuoto? Sfruttare la pressione atmosferica per un serraggio perfetto

- Quali sono i vantaggi dell'utilizzo di un'atmosfera sottovuoto o protetta nella sinterizzazione? Aumentare la purezza e le prestazioni del materiale

- Quali tipi di soluzioni di produzione vengono create per la lavorazione di materiali compositi? Ottimizza la tua produzione con metodi avanzati

- Perché un ambiente ad alto vuoto è fondamentale quando si preparano compositi di rame-nanotubi di carbonio in un forno a pressa a caldo sotto vuoto? Ottenere un'integrità composita superiore

- Perché è necessario un alto vuoto in un forno a pressatura a caldo? Ottenere una trasparenza perfetta nelle ceramiche fluorurate

- Che cos'è la sinterizzazione a pressa calda e come viene utilizzata con polveri metalliche e ceramiche? Ottieni Densità e Prestazioni Superiori