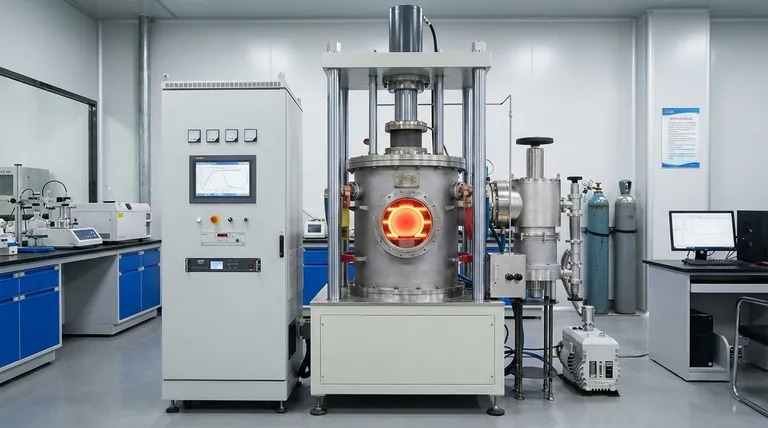

Un forno a pressa calda sottovuoto funge da motore di densificazione primario per la fabbricazione di ceramiche a infrarossi di solfuro di zinco (ZnS). Applicando calore simultaneo (900–1000°C) e alta pressione meccanica uniassiale (superiore a 100 MPa) sottovuoto, il forno compatta la polvere grezza in un materiale solido e otticamente trasparente.

Concetto chiave La pressa calda sottovuoto non è solo uno strumento di riscaldamento; è un dispositivo di trasformazione di fase. Utilizza la pressione meccanica per guidare la densificazione e indurre un cambiamento critico della struttura cristallina (da wurtzite a sfalerite) a temperature sufficientemente basse da prevenire la crescita dei grani, garantendo che la ceramica finale combini un'elevata resistenza meccanica con una trasmissione infrarossa superiore.

Guidare la densificazione attraverso la pressione

Superare la resistenza del materiale

Le polveri di ZnS resistono naturalmente alla consolidazione. Il forno supera questo problema applicando una significativa pressione uniassiale, che promuove la deformazione plastica e lo scorrimento per diffusione. Questa forza meccanica riorganizza fisicamente le particelle e chiude i vuoti che il solo calore non può eliminare.

Ridurre i requisiti termici

La sinterizzazione tradizionale richiede un calore estremo per raggiungere la densità, il che spesso porta a grani sovradimensionati e a una scarsa resistenza meccanica. La pressione aggiunta consente allo ZnS di raggiungere una densità quasi teorica (ad es. 99,8%) a temperature molto più basse (tipicamente 900–1000°C).

Preservare una microstruttura fine

Operando a queste temperature più basse, il processo inibisce la crescita eccessiva dei grani. Ciò si traduce in una microstruttura a grani fini, essenziale per massimizzare le proprietà meccaniche e la durata del componente ceramico finale.

La transizione di fase critica

Indurre cambiamenti nella struttura cristallina

Affinché lo ZnS funzioni efficacemente come finestra infrarossa, deve possedere una specifica struttura cristallina. L'ambiente ad alta pressione (spesso >100 MPa) induce una transizione di fase dalla fase wurtzite alla fase sfalerite.

Eliminare i difetti ottici

Questa transizione non è solo strutturale; è ottica. Il passaggio alla sfalerite è essenziale per eliminare i pori residui e i centri di diffusione. Ciò migliora direttamente la trasmittanza ottica infrarossa del materiale, rendendolo adatto per applicazioni di imaging termico e sensori ad alte prestazioni.

Il ruolo dell'ambiente sottovuoto

Evacuare i gas intrappolati

L'atmosfera sottovuoto svolge un ruolo vitale nella purezza. Evacua l'aria intrappolata tra le particelle di polvere e rimuove i gas volatili generati durante il processo di riscaldamento.

Prevenire l'ossidazione

Lo ZnS e i potenziali additivi di sinterizzazione sono sensibili all'ossigeno ad alte temperature. L'ambiente sottovuoto previene l'ossidazione, che altrimenti formerebbe strati di ossido opachi (impurità) ai bordi dei grani e degraderebbe le prestazioni ottiche.

Ridurre la porosità chiusa

Rimuovendo i gas adsorbiti prima che il materiale si sigilli, il vuoto minimizza la formazione di pori chiusi all'interno della ceramica. Questa riduzione della porosità è la chiave finale per ottenere un corpo sinterizzato completamente denso e trasparente.

Comprendere i compromessi

Limitazioni geometriche

Poiché la pressione viene applicata uniassialmente (dall'alto e dal basso), la pressatura a caldo è generalmente limitata a forme semplici come lastre piane, dischi o cilindri. Geometrie 3D complesse richiedono spesso lavorazioni post-processo, che aumentano i costi.

Scalabilità della produzione

La pressatura a caldo sottovuoto è intrinsecamente un processo batch. Sebbene produca materiali di qualità superiore rispetto alla sinterizzazione senza pressione, generalmente ha una produttività inferiore e costi operativi per unità più elevati.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il potenziale delle ceramiche di ZnS, allinea i tuoi parametri di processo con i requisiti specifici della tua applicazione:

- Se il tuo obiettivo principale è la chiarezza ottica: Dai priorità ai parametri di pressione che garantiscono una transizione di fase completa alla sfalerite, poiché questo è il fattore dominante nella trasmissione infrarossa.

- Se il tuo obiettivo principale è la resistenza meccanica: Concentrati sul mantenimento dell'estremità inferiore dell'intervallo di temperatura (vicino a 900°C) per ridurre al minimo la crescita dei grani, affidandoti a una pressione più elevata per la densificazione.

Il forno a pressa calda sottovuoto trasforma lo ZnS da una polvere sciolta a un sofisticato componente ottico sostituendo l'eccesso termico con la forza meccanica.

Tabella riassuntiva:

| Parametro | Influenza sulle ceramiche di ZnS | Beneficio chiave |

|---|---|---|

| Temperatura | Intervallo 900–1000°C | Inibisce la crescita dei grani, preservando la resistenza meccanica. |

| Pressione | >100 MPa Uniassiale | Guida la densificazione e la transizione di fase da wurtzite a sfalerite. |

| Sottovuoto | Evacuazione dei gas | Previene l'ossidazione ed elimina i pori di diffusione interni. |

| Risultato | Densità teorica 99,8% | Trasmissione IR superiore per componenti di imaging termico. |

Eleva la tua produzione di ceramiche avanzate con KINTEK

La precisione nella pressatura a caldo sottovuoto fa la differenza tra un materiale opaco e un componente ottico ad alte prestazioni. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD, supportati da R&S e produzione esperte.

Sia che tu stia perfezionando ceramiche a infrarossi di ZnS o sviluppando leghe specializzate, i nostri forni ad alta temperatura sono progettati per soddisfare i tuoi requisiti di materiale unici.

Pronto a raggiungere una densità quasi teorica e una chiarezza ottica superiore?

Contatta KINTEK oggi stesso per una consulenza esperta

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali materiali possono essere densificati utilizzando una pressa sottovuoto e quali sono le loro applicazioni? Sblocca la densificazione di materiali ad alte prestazioni

- Quali sono le funzioni principali degli stampi in grafite? Ruoli essenziali nella sinterizzazione mediante pressatura a caldo sottovuoto di ceramiche SiC/ZTA

- Come l'ambiente sottovuoto in un forno di sinterizzazione a pressa a caldo sottovuoto protegge le ceramiche contenenti cromo? Scoprilo.

- Perché un forno di sinterizzazione a pressatura a caldo sotto vuoto è essenziale per il 6061-20IQC? Sblocca compositi ad alte prestazioni

- Come influisce la precisione della temperatura nei forni di pressatura a caldo sulla microstruttura ceramica di Pr3+:(Ca0.97Gd0.03)F2.03?

- Come fa un forno di sinterizzazione a pressa a caldo sottovuoto a mitigare il rigonfiamento della sinterizzazione del rame? Risolvere i problemi di espansione Fe-Cu

- Qual è la funzione dell'applicazione della pressione assiale durante la sinterizzazione a pressa a caldo? Ottenere compositi metallici ad alta densità

- Quale ruolo svolge un forno di sinterizzazione a pressa calda nella produzione di Cf-UHTC? Raggiungere la densità di picco nei compositi refrattari