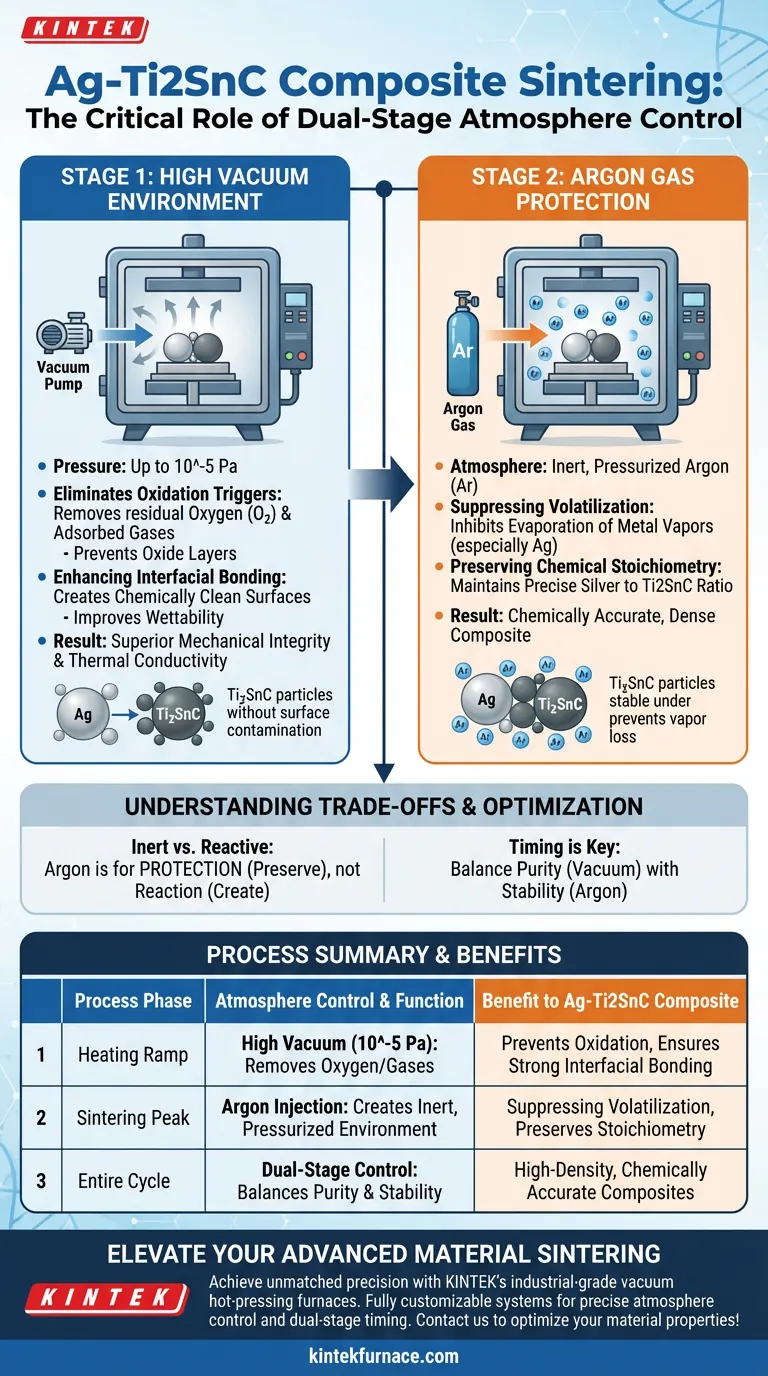

Il controllo a doppio stadio dell'atmosfera all'interno di un forno industriale a pressa a caldo sottovuoto è il fattore decisivo per la qualità dei compositi Argento-Titanio Carburo di Silicio (Ag-Ti2SnC).

Il processo si basa su un alto vuoto (fino a 10^-5 Pa) per rimuovere l'ossigeno residuo, prevenendo l'ossidazione della matrice d'argento e delle particelle di Ti2SnC. Questo è immediatamente seguito dall'iniezione di gas argon, che crea un ambiente pressurizzato inerte per impedire l'evaporazione dei vapori metallici, garantendo che la composizione chimica finale rimanga fedele al progetto.

Rimuovendo efficacemente i contaminanti tramite vuoto e stabilizzando il materiale con argon, il forno previene sia la formazione di ossidi fragili che la perdita di elementi metallici volatili, garantendo un composito denso e chimicamente accurato.

Il Ruolo dell'Ambiente Sottovuoto

Eliminare i Fattori Scatenanti dell'Ossidazione

La funzione principale del sistema a vuoto è abbassare la pressione a livelli estremi, raggiungendo spesso 10^-5 Pa. A questa soglia, l'ossigeno residuo viene efficacemente evacuato dalla camera.

Ciò è fondamentale perché sia la matrice d'argento (Ag) che le particelle di rinforzo Ti2SnC sono suscettibili all'ossidazione precoce durante la fase di riscaldamento. La rimozione dell'ossigeno previene la formazione di strati di ossido sulle superfici delle particelle.

Migliorare il Legame Interfacciale

Quando le superfici delle polveri vengono spogliate di gas adsorbiti e potenziali ossidi, sono chimicamente "pulite". Questa purificazione migliora la bagnabilità delle particelle di Ti2SnC da parte della matrice d'argento.

Le superfici pulite consentono il contatto diretto tra la matrice e il rinforzo. Ciò si traduce in una superiore forza di legame interfacciale, fondamentale per l'integrità meccanica e la conducibilità termica del composito finale.

Il Ruolo della Protezione con Gas Argon

Sopprimere la Volatilizzazione

Mentre il vuoto è eccellente per la pulizia, il mantenimento di un alto vuoto alle temperature di sinterizzazione di picco può causare la vaporizzazione di alcuni metalli. Per contrastare ciò, il gas argon viene iniettato nella camera dopo la fase iniziale di vuoto.

Ciò crea un'atmosfera inerte e pressurizzata. La pressione esercitata dall'argon inibisce la volatilizzazione dei vapori metallici, un rischio comune quando si lavorano compositi a base d'argento ad alte temperature.

Preservare la Stechiometria Chimica

Il preciso rapporto tra argento e Ti2SnC determina le proprietà del materiale. Se la matrice metallica potesse evaporare, il materiale si discosterebbe dalle proporzioni di progettazione previste.

La protezione con argon garantisce che la composizione chimica del corpo sinterizzato corrisponda alla miscela di polveri originale. Questa stabilità garantisce che le proprietà fisiche finali, come la conducibilità e la durezza, siano in linea con le specifiche ingegneristiche.

Comprendere i Compromessi

Atmosfere Inertie vs. Reattive

È importante distinguere tra *protezione* e *reazione*. L'atmosfera di argon descritta qui è inerte: il suo unico scopo è preservare lo stato del materiale e prevenire perdite.

Ciò contrasta con i processi di sinterizzazione che utilizzano gas reattivi (come l'azoto) per formare intenzionalmente nuove fasi di rinforzo (come il Nitruro di Alluminio). Con Ag-Ti2SnC, l'obiettivo è la ritenzione della chimica originale, non la creazione di nuovi composti durante la sinterizzazione.

Complessità della Lavorazione a Doppio Stadio

L'implementazione di un ciclo che richiede un vuoto estremo (10^-5 Pa) seguito da un preciso riempimento di gas aggiunge complessità al ciclo termico.

Se la transizione all'argon avviene troppo tardi, la volatilizzazione potrebbe già essersi verificata. Se avviene troppo presto, l'ossigeno residuo potrebbe non essere completamente evacuato, portando a impurità intrappolate. È necessaria una temporizzazione precisa per bilanciare purezza e stabilità.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni dei tuoi compositi Ag-Ti2SnC, devi adattare i parametri del forno ai tuoi specifici modi di guasto.

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità al livello di vuoto (10^-5 Pa) durante la rampa di riscaldamento per garantire zero formazione di ossidi alle interfacce delle particelle.

- Se il tuo obiettivo principale è l'accuratezza compositiva: Dai priorità alla temporizzazione dell'iniezione di argon per garantire che la camera sia pressurizzata prima che la temperatura raggiunga il punto di vaporizzazione dell'argento.

Le corse di sinterizzazione di maggior successo si verificano quando il vuoto pulisce il palco e l'argon blocca la chimica.

Tabella Riassuntiva:

| Fase del Processo | Controllo Atmosfera | Funzione Principale | Beneficio per il Composito Ag-Ti2SnC |

|---|---|---|---|

| Rampa di Riscaldamento | Alto Vuoto (10^-5 Pa) | Rimuove ossigeno residuo e gas adsorbiti | Previene l'ossidazione; garantisce un forte legame interfacciale |

| Picco di Sinterizzazione | Iniezione di Gas Argon | Crea ambiente inerte e pressurizzato | Sopprime la volatilizzazione dei metalli; preserva la stechiometria |

| Ciclo Intero | Controllo a Doppio Stadio | Bilancia purezza e stabilità | Risulta in compositi ad alta densità e chimicamente accurati |

Eleva la Tua Sinterizzazione di Materiali Avanzati

Ottieni una precisione impareggiabile nella produzione dei tuoi compositi Ag-Ti2SnC e a matrice metallica con le soluzioni termiche avanzate di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi all'avanguardia a muffola, a tubo, rotativi, sottovuoto e CVD, oltre a forni industriali a pressa a caldo sottovuoto specializzati.

I nostri sistemi forniscono il preciso controllo dell'atmosfera e la temporizzazione a doppio stadio necessari per prevenire l'ossidazione e garantire la stechiometria chimica per le tue applicazioni più esigenti. Tutti i sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca o produzione.

Pronto a ottimizzare le proprietà dei tuoi materiali? Contatta oggi i nostri esperti ingegneri per trovare la soluzione ad alta temperatura perfetta per il tuo laboratorio o impianto.

Guida Visiva

Riferimenti

- Xiaochen Huang, Hongyu Chen. Influence of Ti <sub>2</sub> SnC content on arc erosion resistance in Ag–Ti <sub>2</sub> SnC composites. DOI: 10.1515/secm-2022-0244

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è la funzione della fase di slegatura a bassa pressione in una pressa a caldo sottovuoto? Garantire l'allineamento e l'integrità delle fibre di SiC

- In che modo temperatura, pressione e tempo di mantenimento influenzano la densità del prodotto pressato a caldo? Ottimizza il tuo processo per la massima efficienza

- Perché le presse sottovuoto sono considerate strumenti versatili in varie industrie? Ottieni una laminazione e una formatura perfette

- Qual è il vantaggio del controllo di processo programmabile multi-segmento nei forni di sinterizzazione a pressa calda per nano-rame?

- Quali sono i vantaggi dei sistemi SPS/FAST da banco per la R&S del titanio? Accelera il tuo ingegneria microstrutturale

- Qual è l'obiettivo primario dell'utilizzo della pressatura isostatica a caldo (HIP) per il Ti-6Al-4V L-PBF? Massimizzare l'integrità del componente

- Cos'è una pressa a caldo sottovuoto? Ottieni la massima purezza e densità dei materiali

- Perché è necessario un ambiente di alto vuoto in un forno a pressatura a caldo sotto vuoto (VHP) per la preparazione di compositi di leghe di magnesio? Prevenire l'ossidazione e massimizzare le prestazioni