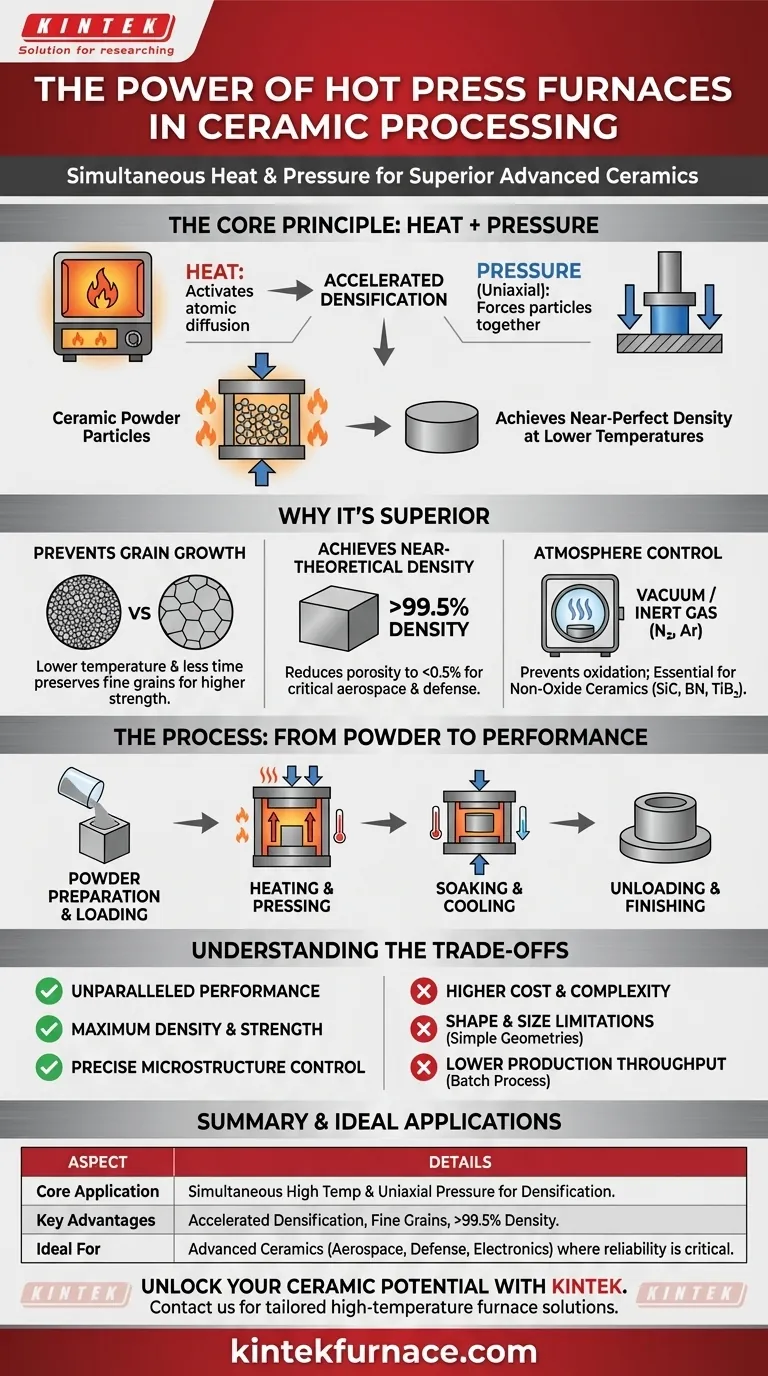

Alla base, un forno a pressa a caldo viene utilizzato nella lavorazione della ceramica per applicare simultaneamente alta temperatura e un'immensa pressione, forgiando materie prime in polvere in componenti solidi eccezionalmente densi e resistenti. Questo processo, noto come pressatura a caldo o sinterizzazione sotto pressione, è fondamentale per la produzione di ceramiche avanzate che possiedono proprietà irraggiungibili con i soli metodi di riscaldamento convenzionali.

Il vantaggio fondamentale della pressatura a caldo è la sua capacità di accelerare drasticamente la densificazione delle polveri ceramiche. Forzando fisicamente le particelle insieme durante il riscaldamento, raggiunge una densità quasi perfetta a temperature più basse, il che previene la crescita dei grani che indebolisce le ceramiche convenzionali.

Il Principio Fondamentale: Superare le Barriere di Sinterizzazione

La lavorazione ceramica tradizionale si basa sulla sinterizzazione, dove le polveri ceramiche vengono riscaldate in un forno. Il calore fornisce agli atomi l'energia per diffondere attraverso i confini delle particelle, facendole fondere insieme e riducendo lo spazio vuoto (porosità) tra di esse. La pressatura a caldo migliora questo processo fondamentale.

Come Funziona: Calore e Pressione Unidirezionale

Un forno a pressa a caldo contiene una matrice, tipicamente in grafite, che contiene la polvere ceramica. Dei punzoni, o pistoni, comprimono la polvere lungo un singolo asse mentre il forno riscalda l'intero assemblaggio. Questa combinazione di calore e pressione unidirezionale è la caratteristica distintiva del processo.

Il Vantaggio: Densificazione Accelerata

La pressione applicata aumenta drasticamente i punti di contatto tra le particelle ceramiche. Questo fornisce percorsi più brevi per la diffusione atomica e forza fisicamente il materiale a riempire i vuoti, portando a una densificazione rapida e più completa rispetto alla sinterizzazione senza pressione.

Perché la Pressatura a Caldo Crea Ceramiche Superiori

Il vero valore della pressatura a caldo è la sua capacità di risolvere i compromessi intrinseci della sinterizzazione tradizionale ad alta temperatura. Permette un controllo preciso sulla microstruttura finale della ceramica, che ne determina direttamente le prestazioni.

Problema: Crescita Indesiderata dei Grani nella Sinterizzazione Tradizionale

Per ottenere alta densità con il solo calore, le ceramiche spesso richiedono temperature molto elevate mantenute per lunghi periodi. Un effetto collaterale importante è la crescita dei grani, dove i grani cristallini più piccoli si fondono in grani più grandi. Mentre il materiale diventa più denso, questi grani grandi possono agire come punti deboli, riducendo la resistenza finale e la tenacità alla frattura.

Soluzione: Temperature più Basse e Grani più Fini

Aggiungendo pressione, la pressatura a caldo raggiunge la piena densità a temperature significativamente più basse e in meno tempo. Questa differenza cruciale previene un'eccessiva crescita dei grani. La ceramica risultante mantiene una microstruttura a grana fine, che è un fattore chiave per ottenere proprietà meccaniche superiori come durezza e resistenza.

Soluzione: Raggiungimento della Densità Quasi Teorica

Per applicazioni critiche nell'aerospaziale, nella difesa o nell'elettronica, la porosità è un difetto fatale. I vuoti agiscono come concentratori di stress e punti di innesco per le crepe. La pressatura a caldo può ridurre la porosità a meno dello 0,5%, raggiungendo una densità superiore al 99,5% del massimo teorico del materiale.

Requisito: Controllo dell'Atmosfera per la Purezza

La maggior parte dei forni a pressa a caldo opera sotto vuoto o in atmosfera inerte controllata (come azoto o argon). Questo è essenziale per prevenire l'ossidazione o le reazioni chimiche, specialmente quando si lavorano ceramiche non ossidate sensibili come il carburo di silicio (SiC), il nitruro di boro (BN) o il diboruro di titanio (TiB₂).

Comprendere i Compromessi

Sebbene la pressatura a caldo offra prestazioni ineguagliabili, non è la soluzione per ogni applicazione ceramica. Il processo presenta limitazioni specifiche che lo rendono uno strumento specializzato, piuttosto che uno scopo generale.

Costo e Complessità Elevati

I forni a pressa a caldo sono significativamente più complessi e costosi da acquistare e utilizzare rispetto ai forni a muffola o ad atmosfera convenzionali. La necessità di robusti sistemi a pressione e camere a tenuta di vuoto aumenta questo costo.

Limitazioni sulla Forma e sulle Dimensioni

L'uso di una matrice e di una pressione unidirezionale limita intrinsecamente la produzione a forme relativamente semplici, come dischi, blocchi e cilindri. La creazione di parti complesse, quasi a forma finita, non è generalmente fattibile con questo metodo.

Produttività Inferiore

La pressatura a caldo è un processo a lotti. Ogni ciclo di carico, riscaldamento, pressatura, raffreddamento e scarico richiede un tempo considerevole. Ciò si traduce in una produttività inferiore rispetto ai metodi di sinterizzazione più continui, rendendolo meno adatto per componenti ceramici ad alto volume e basso costo.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta del metodo di lavorazione termica dipende interamente dalle prestazioni richieste e dai vincoli economici del tuo prodotto finale.

- Se il tuo obiettivo principale è la massima prestazione e affidabilità: La pressatura a caldo è la scelta definitiva per ottenere la massima densità, resistenza e durezza possibili, specialmente per componenti critici.

- Se il tuo materiale è una ceramica non ossidata sensibile all'ossidazione: L'atmosfera controllata o l'ambiente sottovuoto di una pressa a caldo è non negoziabile per preservare la purezza del materiale.

- Se devi produrre forme complesse o grandi volumi a un costo inferiore: La sinterizzazione tradizionale senza pressione in un forno ad atmosfera o a muffola è un approccio più pratico ed economico.

In definitiva, la pressatura a caldo è lo strumento ingegneristico per trasformare le polveri ceramiche in solidi ad alte prestazioni quando il cedimento del materiale non è un'opzione.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Applicazione Principale | Applica simultaneamente alta temperatura e pressione unidirezionale a polveri ceramiche per densificazione e miglioramento della resistenza. |

| Vantaggi Chiave | Densificazione accelerata, temperature di lavorazione inferiori, prevenzione della crescita dei grani, densità quasi teorica (oltre il 99,5%) e microstruttura controllata. |

| Ideale Per | Ceramiche avanzate nel settore aerospaziale, della difesa, dell'elettronica e altre applicazioni ad alte prestazioni dove l'affidabilità del materiale è critica. |

| Limitazioni | Costo elevato, vincoli di forma e dimensione (es. semplici dischi o cilindri), minore produttività e complessità operativa. |

| Controllo dell'Atmosfera | Opera sotto vuoto o gas inerti (es. azoto, argon) per prevenire l'ossidazione, essenziale per ceramiche non ossidate come SiC, BN e TiB₂. |

Sblocca il Pieno Potenziale della Tua Lavorazione Ceramica con KINTEK

Fai fatica a raggiungere l'alta densità e la resistenza superiore richieste per i tuoi componenti ceramici avanzati? KINTEK è specializzata nella fornitura di soluzioni personalizzate di forni ad alta temperatura che rispondono alle tue sfide uniche. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una linea di prodotti diversificata che include forni a pressa a caldo, forni a muffola, forni a tubo, forni rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue specifiche esigenze sperimentali e di produzione, sia che tu sia nel settore aerospaziale, elettronico o della ricerca.

Contattaci oggi stesso tramite il nostro modulo di contatto per discutere come le nostre tecnologie avanzate per forni possono migliorare l'efficienza e i risultati della tua lavorazione ceramica!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché stampi di precisione e presse da laboratorio sono fondamentali per le ceramiche di TiO2 drogate con niobio? Raggiungere il 94% della densità teorica

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quale ruolo svolge una pressa a caldo da laboratorio ad alte prestazioni nella polimerizzazione? Sblocca una resistenza superiore dei compositi

- Quali sono i vantaggi dell'utilizzo di una pressa a caldo da laboratorio per film F-MWCNT? Aumenta il fattore di potenza del 400%

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?