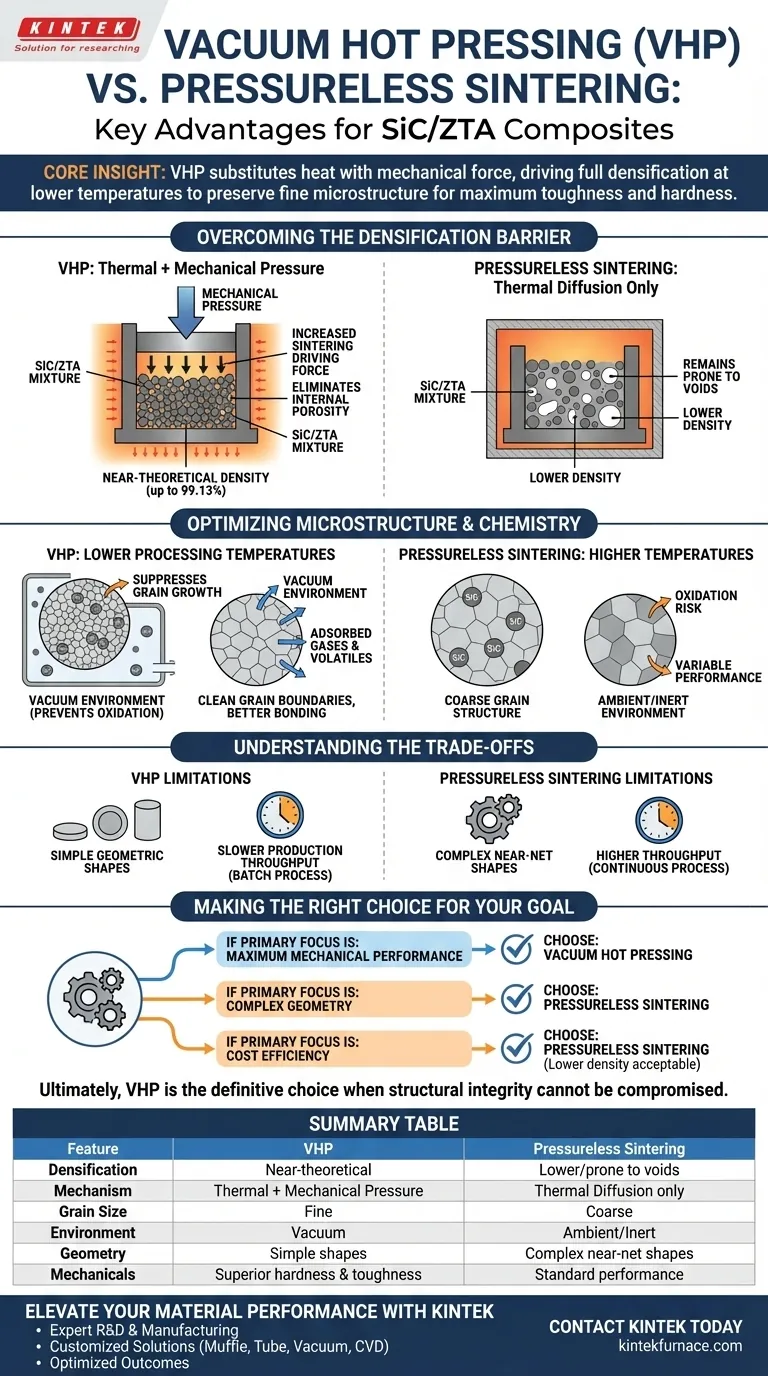

La pressatura a caldo sottovuoto (VHP) rappresenta un cambiamento fondamentale nella strategia di lavorazione rispetto alla sinterizzazione convenzionale senza pressione, passando da un processo puramente termico a uno termomeccanico. Per i compositi SiC/ZTA (carburo di silicio/allumina rinforzata con zirconio), i vantaggi chiave sono il raggiungimento di una densità quasi teorica, la soppressione della crescita dei grani e la protezione della chimica del materiale attraverso un ambiente privo di ossigeno.

Concetto chiave:

L'aggiunta di particelle dure di SiC in una matrice ZTA inibisce la sinterizzazione naturale, lasciando spesso vuoti nei processi senza pressione. La pressatura a caldo sottovuoto risolve questo problema sostituendo il calore con la forza meccanica, guidando la piena densificazione a temperature più basse per preservare la microstruttura fine richiesta per la massima tenacità alla frattura e durezza.

Superare la barriera della densificazione

Il ruolo della pressione meccanica

La sinterizzazione convenzionale senza pressione si basa interamente sull'energia termica e sulla diffusione per chiudere i pori. Tuttavia, le particelle di SiC sono notoriamente difficili da sinterizzare e possono bloccare fisicamente la densificazione della matrice ZTA.

La VHP applica una pressione meccanica esterna (tipicamente assiale) durante il ciclo di riscaldamento. Questa forza spinge fisicamente le particelle l'una contro l'altra, superando la resistenza offerta dalla fase dura di SiC.

Eliminazione della porosità interna

Nella sinterizzazione senza pressione, i pori intrappolati spesso rimangono perché la forza motrice è insufficiente per eliminarli.

Il meccanismo assistito dalla pressione della VHP aumenta significativamente la forza motrice di sinterizzazione. Questo elimina efficacemente i pori interni e supera gli "effetti di blocco" della seconda fase (SiC), consentendo al composito di raggiungere densità relative fino al 99,13%.

Ottimizzazione della microstruttura e della chimica

Soppressione della crescita dei grani

Di solito c'è un compromesso nelle ceramiche: temperature più elevate massimizzano la densità ma fanno crescere i grani, indebolendo il materiale.

La VHP consente la sinterizzazione a temperature significativamente più basse perché la pressione integra l'energia termica. Questa temperatura di lavorazione più bassa impedisce un eccessivo ispessimento dei grani, risultando in una struttura a grani fini che è fondamentale per un'elevata resistenza meccanica.

Prevenzione dell'ossidazione tramite vuoto

Il SiC e i componenti metallici sono suscettibili all'ossidazione a temperature di sinterizzazione, che forma strati di ossido fragili che degradano le prestazioni.

L'ambiente sottovuoto rimuove attivamente i gas adsorbiti e i volatili dalle superfici delle polveri. Ciò impedisce l'ossidazione del rinforzo di SiC, garantendo bordi dei grani "puliti" e migliorando significativamente la bagnabilità e il legame tra la matrice e le fasi di rinforzo.

Miglioramento delle proprietà meccaniche

La combinazione di alta densità, dimensioni ridotte dei grani e forti legami interfaciali porta a prestazioni superiori.

I compositi lavorati tramite VHP presentano una durezza e una tenacità alla frattura superiori rispetto a quelli lavorati tramite metodi convenzionali. La pressione assiste la deformazione plastica e il riarrangiamento delle particelle, creando una struttura interna più robusta e priva di difetti.

Comprendere i compromessi

Limitazioni geometriche

La VHP utilizza tipicamente stampi in grafite per applicare pressione uniassiale.

Ciò limita il processo a forme geometriche semplici (dischi, piastre o cilindri). A differenza della sinterizzazione senza pressione, che può accogliere componenti complessi di forma quasi netta, le parti VHP richiedono spesso costose lavorazioni con diamante dopo la sinterizzazione per ottenere la forma finale.

Produttività

La VHP è un processo batch intrinsecamente più lento della sinterizzazione continua senza pressione.

I tempi ciclo sono più lunghi a causa dei tassi di riscaldamento e raffreddamento degli utensili pesanti. Di conseguenza, la VHP è generalmente riservata ad applicazioni ad alte prestazioni in cui le proprietà del materiale giustificano un costo unitario più elevato.

Fare la scelta giusta per il tuo obiettivo

Per decidere tra VHP e sinterizzazione senza pressione per la tua applicazione SiC/ZTA, valuta i tuoi vincoli specifici:

- Se il tuo obiettivo principale sono le massime prestazioni meccaniche: Scegli la Pressatura a caldo sottovuoto per garantire la piena densità e prevenire i difetti associati a porosità e ossidazione.

- Se il tuo obiettivo principale è la geometria complessa: Scegli la Sinterizzazione senza pressione, poiché la VHP è limitata a forme semplici e richiede costose lavorazioni post-processo.

- Se il tuo obiettivo principale è l'efficienza dei costi: Scegli la Sinterizzazione senza pressione, a condizione che la densità inferiore e la struttura a grani più grossolani soddisfino le tue specifiche minime vitali.

In definitiva, la VHP è la scelta definitiva quando l'integrità strutturale del materiale non può essere compromessa.

Tabella riassuntiva:

| Caratteristica | Pressatura a caldo sottovuoto (VHP) | Sinterizzazione senza pressione |

|---|---|---|

| Densificazione | Quasi teorica (fino al 99,13%) | Inferiore; incline a vuoti |

| Meccanismo | Termico + Pressione Meccanica | Solo diffusione termica |

| Dimensione dei grani | Fine (crescita dei grani soppressa) | Grossolana (richiede calore maggiore) |

| Ambiente | Sottovuoto (previene l'ossidazione) | Ambiente/Inerte (variabile) |

| Geometria | Forme semplici (dischi/piastre) | Forme complesse quasi nette |

| Meccaniche | Durezza e tenacità superiori | Prestazioni standard |

Migliora le prestazioni del tuo materiale con KINTEK

Non lasciare che porosità o ossidazione compromettano le tue ceramiche ad alte prestazioni. In KINTEK, siamo specializzati in sistemi avanzati di pressatura a caldo sottovuoto progettati per ottenere densità quasi teorica e un controllo dei grani superiore per i compositi SiC/ZTA.

Il nostro valore per te:

- Ricerca e sviluppo e produzione esperti: Accedi a tecnologie termiche all'avanguardia per uno sviluppo preciso dei materiali.

- Soluzioni personalizzate: Dai sistemi Muffle e Tube ai sistemi Vacuum e CVD, personalizziamo i forni per le tue specifiche esigenze di ricerca o produzione.

- Risultati ottimizzati: Ottieni la massima tenacità alla frattura e durezza con le nostre soluzioni di sinterizzazione assistita da pressione.

Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto con i nostri esperti tecnici!

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Che cos'è la sinterizzazione a caldo attivata e i suoi vantaggi?Rivoluzionare la lavorazione della ceramica

- Quali sono i principali tipi di presse sottovuoto? Scopri la pressa giusta per i tuoi materiali e le tue applicazioni

- Come fa un forno di sinterizzazione a pressatura a caldo sotto vuoto a densificare le ceramiche di SiC? Raggiungere una densità quasi teorica con KINTEK

- Qual è il significato della precisione dimensionale nella pressatura a caldo? Ottenere una produzione a forma netta per risparmiare sui costi

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- Quali sono i vantaggi dell'utilizzo di un forno VHP rispetto al CVD per lo ZnS? Aumenta la resistenza e l'efficienza con la pressatura a caldo sottovuoto

- Cos'è il processo di pressatura a caldo nella densificazione dei materiali? Ottenere una densità superiore per materiali avanzati

- Quali sono le tipiche fasi operative quando si usa una pressa a vuoto? Ottenere incollaggi e formatura impeccabili