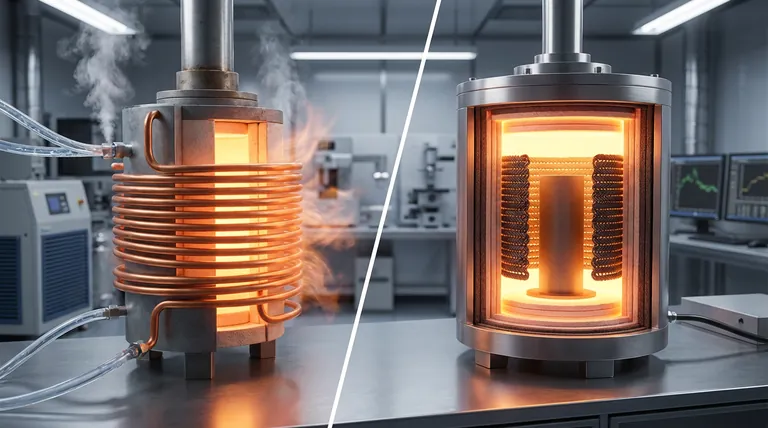

I materiali macroscopici di grafene alterano fondamentalmente l'efficienza dei forni a induzione rimuovendo i limiti termici intrinseci al rame tradizionale. Il vantaggio principale è la capacità di posizionare la bobina a induzione all'interno dello strato isolante, significativamente più vicino all'elemento riscaldante, il che migliora drasticamente l'accoppiamento elettromagnetico ed elimina la necessità di sistemi di raffreddamento ad acqua dispendiosi in termini energetici.

Sostituendo il rame raffreddato attivamente con grafene resistente alle alte temperature, si trasforma efficacemente la bobina a induzione da dissipatore di calore a fonte di calore. Questo cambiamento non solo cattura l'energia resistiva che normalmente viene persa, ma consente anche un accoppiamento elettromagnetico più stretto ed efficiente con il carico del forno.

Ridefinire la Gestione Termica

Eliminazione dei Sistemi di Raffreddamento Attivo

Le bobine tradizionali in rame hanno una tolleranza termica relativamente bassa, che richiede complessi sistemi di raffreddamento ad acqua interni per prevenire la fusione durante il funzionamento ad alta temperatura.

I materiali in grafene possiedono un'eccezionale resistenza alle alte temperature, consentendo loro di funzionare in sicurezza senza raffreddamento liquido.

Ciò semplifica il design complessivo del forno rimuovendo pompe, tubazioni e il rischio di perdite d'acqua all'interno della zona ad alta temperatura.

Conversione della Perdita Resistiva in Guadagno Termico

In un sistema in rame, il calore generato dalla resistenza elettrica della bobina è un sottoprodotto di scarto che deve essere allontanato dall'acqua di raffreddamento.

Con le bobine in grafene, questo calore resistivo viene mantenuto all'interno dell'isolamento termico.

Invece di essere estratto e sprecato, il calore generato dalla bobina contribuisce all'energia termica complessiva del forno, migliorando direttamente le prestazioni termiche.

Massimizzare l'Efficienza Elettromagnetica

Posizionamento Strategico della Bobina

Poiché le bobine in rame richiedono raffreddamento e protezione dal calore estremo, devono essere posizionate all'esterno dello strato isolante del forno.

L'elevata resistenza termica del grafene consente di spostare la bobina all'interno dello strato isolante, occupando lo stesso ambiente ad alta temperatura del carico di lavoro.

Efficienza di Accoppiamento Migliorata

Spostare la bobina all'interno dell'isolamento la avvicina all'elemento riscaldante in grafite.

Questa ridotta distanza fisica migliora significativamente l'efficienza dell'accoppiamento elettromagnetico tra la bobina e il carico.

Il risultato è un trasferimento di energia più diretto con minori perdite attraverso lo spazio tra l'induttore e il suscettore.

Comprendere le Implicazioni del Design

Il Passaggio da Componente a Sistema

L'adozione di bobine in grafene non è una semplice sostituzione "plug-and-play" del rame; rappresenta un cambiamento fondamentale nell'architettura del forno.

Gestione dei Carichi Termici Interni

Poiché la bobina non rimuove più calore tramite acqua, il design del forno deve tenere conto del carico termico aggiuntivo trattenuto all'interno dell'isolamento.

Gli ingegneri devono garantire che lo stack isolante sia progettato per gestire efficacemente questo calore trattenuto, piuttosto che fare affidamento sulla bobina come dissipatore di calore parziale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare se le bobine macroscopiche di grafene sono la soluzione giusta per il tuo forno ad alta temperatura, considera i tuoi vincoli ingegneristici primari:

- Se il tuo obiettivo principale è l'efficienza energetica: Sfrutta il grafene per utilizzare la perdita di calore resistiva come energia produttiva e massimizzare l'accoppiamento elettromagnetico attraverso una maggiore vicinanza.

- Se il tuo obiettivo principale è la semplicità del sistema: Utilizza il grafene per eliminare la responsabilità di manutenzione, la complessità e i punti di guasto associati ai sottosistemi di raffreddamento ad acqua.

Integrando la bobina nella zona calda, si colma il divario tra generazione e applicazione dell'energia, creando un sistema termico più unificato ed efficiente.

Tabella Riassuntiva:

| Caratteristica | Bobine Tradizionali in Rame | Bobine Macroscopiche di Grafene |

|---|---|---|

| Requisito di Raffreddamento | Raffreddamento attivo ad acqua (alta manutenzione) | Nessun raffreddamento a liquido necessario |

| Posizionamento | Fuori dallo strato isolante (distante) | All'interno dello strato isolante (vicino) |

| Calore Resistivo | Perso come perdita del dissipatore di calore | Trattenuto come guadagno termico produttivo |

| Efficienza di Accoppiamento | Inferiore a causa della distanza fisica | Superiore a causa della vicinanza al carico |

| Complessità del Sistema | Alta (pompe, tubazioni, rischi di perdite) | Bassa (architettura del forno semplificata) |

Aggiorna alle Prestazioni Termiche di Nuova Generazione con KINTEK

Il tuo processo ad alta temperatura è ostacolato dalle limitazioni delle tradizionali bobine in rame raffreddate ad acqua? In KINTEK, colmiamo il divario tra innovazione e applicazione. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni speciali ad alta temperatura che possono essere personalizzati per le tue esigenze uniche di integrazione di grafene o grafite.

Scegliendo KINTEK, ottieni l'accesso a un partner dedicato a massimizzare la tua efficienza energetica e l'affidabilità del sistema. Sia che tu stia cercando di eliminare complessi sottosistemi di raffreddamento o di ridefinire la tua architettura termica, il nostro team è pronto a fornire la soluzione.

Pronto a ottimizzare l'efficienza di riscaldamento del tuo laboratorio? Contattaci oggi stesso per discutere i requisiti del tuo forno personalizzato!

Riferimenti

- Rui Li, Hongda Du. Design and Numerical Study of Induction-Heating Graphitization Furnace Based on Graphene Coils. DOI: 10.3390/app14062528

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è l'uso principale dei forni a induzione nell'industria manifatturiera? Ottenere una fusione rapida e pulita dei metalli

- Come i forni a induzione per la fusione garantiscono una qualità superiore del metallo? Ottenere purezza, omogeneità e controllo

- Un forno a induzione può fondere l'acciaio? Ottieni una fusione dell'acciaio veloce, pulita e controllata

- Qual è la funzione principale di un agitatore meccanico nella colata per agitazione? Uniformità del composito ibrido Al2214

- Perché il design compatto dei forni a induzione a canale è vantaggioso? Sblocca Risparmi di Spazio ed Energia

- Quali sono i componenti chiave di un circuito di riscaldamento a induzione basato su IGBT? Sblocca un riscaldamento ad alta frequenza efficiente

- Quali sono le principali applicazioni industriali dei forni a induzione? Sblocca soluzioni efficienti per la lavorazione dei metalli

- In che modo la frequenza influisce sull'efficienza di riscaldamento in un forno a induzione? Ottimizza il tuo processo con la giusta frequenza