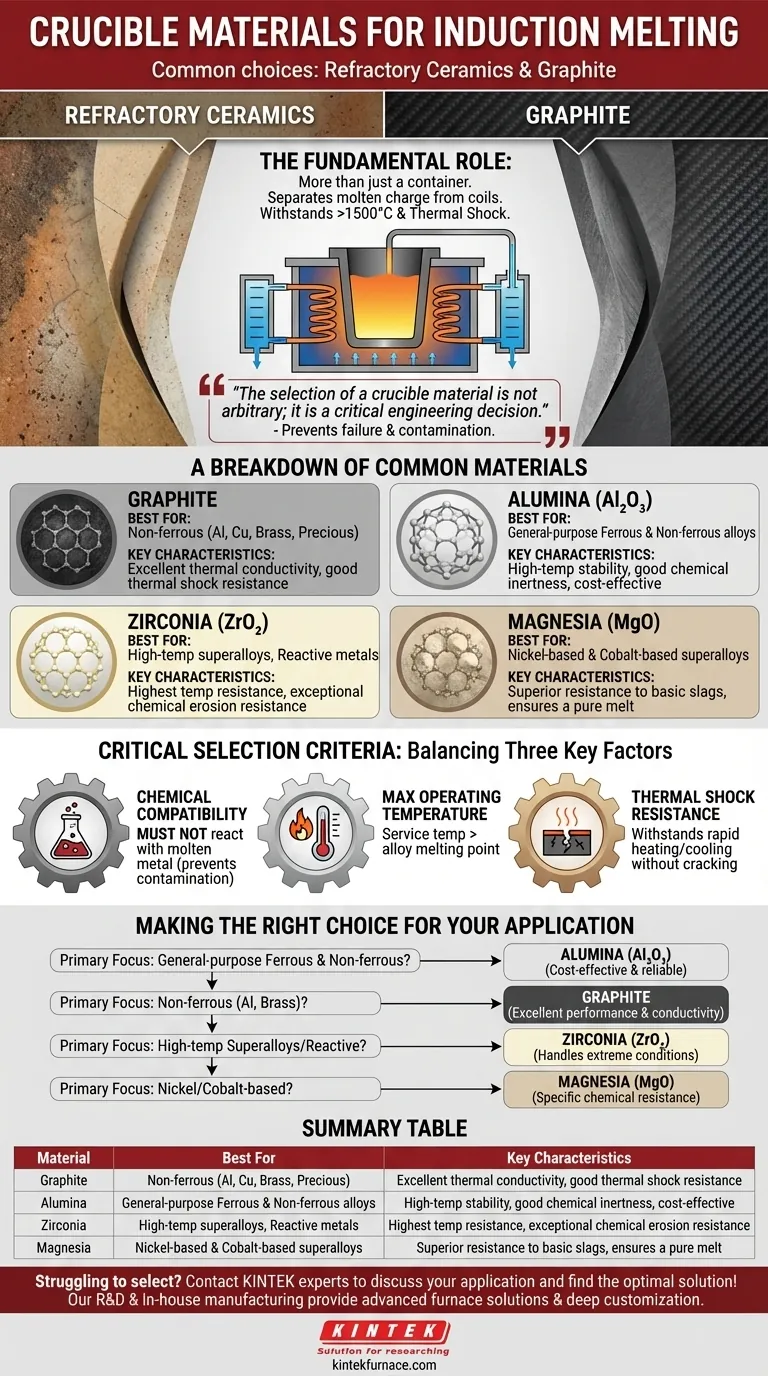

I materiali più comuni per i crogioli dei forni a induzione sono ceramiche refrattarie e grafite. Questi materiali sono scelti specificamente per la loro capacità di resistere a temperature estreme senza fondere o reagire con il metallo fuso che contengono.

La selezione di un materiale per crogiolo non è arbitraria; è una decisione ingegneristica critica. La scelta giusta è dettata dalle proprietà chimiche del metallo da fondere e dalla temperatura massima di esercizio, poiché un disallineamento può portare al fallimento del crogiolo e alla contaminazione del prodotto finale.

Il Ruolo Fondamentale del Crogiolo

Il crogiolo è il cuore dell'operazione di fusione. Agisce come contenitore primario, separando la carica di metallo fuso dalle bobine a induzione raffreddate ad acqua che generano il calore.

Più di un Semplice Contenitore

Pensa al crogiolo come a un recipiente altamente specializzato e non reattivo. Il suo compito principale è quello di contenere saldamente la carica metallica mentre passa dallo stato solido a quello liquido, spesso a temperature superiori a 1500°C (2732°F).

Sopravvivere a Estremi Termici

Il crogiolo deve sopportare un immenso shock termico, lo stress creato da rapidi cambiamenti di temperatura. Si riscalda incredibilmente velocemente durante il ciclo di fusione e si raffredda relativamente rapidamente in seguito, un processo che può facilmente rompere materiali inferiori.

Una Panoramica dei Materiali Comuni per Crogioli

Mentre le categorie generali sono "ceramica" e "grafite", la scelta specifica del materiale dipende interamente dall'applicazione.

Crogioli in Grafite

La grafite è un eccellente conduttore di calore, il che può aiutare in una fusione efficiente. Offre una buona resistenza agli shock termici ed è spesso utilizzata per la fusione di metalli non ferrosi come alluminio, rame e metalli preziosi.

Crogioli in Allumina (Al₂O₃)

L'allumina è un refrattario ceramico versatile e ampiamente utilizzato. Fornisce stabilità ad alta temperatura e buona inerzia chimica, rendendola una scelta affidabile per la fusione di una vasta gamma di leghe sia ferrose (ferro e acciaio) che non ferrose.

Crogioli in Zirconia (ZrO₂)

Quando le temperature sono estremamente elevate o il metallo da fondere è altamente reattivo, la zirconia è una scelta premium. Ha un punto di fusione più elevato rispetto all'allumina e mostra un'eccezionale resistenza all'erosione chimica, rendendola adatta per leghe speciali e superleghe.

Crogioli in Magnesia (MgO)

I crogioli in magnesia sono il materiale preferito per la fusione di superleghe a base di nichel e cobalto. Mostrano una resistenza superiore alle scorie basiche spesso generate durante la lavorazione di questi metalli avanzati.

Comprendere i Compromessi: Criteri di Selezione Critici

Scegliere il crogiolo sbagliato è un errore costoso che può rovinare un lotto di metallo o danneggiare il forno stesso. La decisione dipende dall'equilibrio di tre fattori chiave.

Compatibilità Chimica

Questa è la considerazione più importante. Il materiale del crogiolo non deve reagire con il metallo fuso. Ad esempio, la fusione di una lega di titanio altamente reattiva nella ceramica sbagliata potrebbe causare il degrado del crogiolo e introdurre impurità di ossigeno nella fusione, compromettendo l'integrità del prodotto finale.

Temperatura Massima di Esercizio

Il materiale deve avere una temperatura di servizio ben superiore al punto di fusione della lega. La zirconia è utilizzata per le applicazioni ad alta temperatura più esigenti, mentre l'allumina è un robusto cavallo di battaglia per molti metalli ferrosi e non ferrosi standard.

Resistenza agli Shock Termici

La capacità di resistere a rapidi riscaldamenti e raffreddamenti senza crepe è cruciale per il tempo di attività e la sicurezza del forno. La grafite e alcune ceramiche appositamente formulate sono progettate per avere un'eccellente resistenza agli shock termici.

Fare la Scelta Giusta per la Tua Applicazione

Il tuo specifico obiettivo di fusione detta il materiale corretto. Consulta sempre le specifiche del produttore per la tua lega e il tuo forno.

- Se il tuo obiettivo principale sono leghe ferrose o non ferrose per uso generale: Un crogiolo in allumina (Al₂O₃) è spesso il punto di partenza più economico e affidabile.

- Se il tuo obiettivo principale sono metalli non ferrosi come alluminio o ottone: Un crogiolo in grafite o grafite-argilla offre prestazioni e conduttività termica eccellenti.

- Se il tuo obiettivo principale sono superleghe ad alta temperatura o metalli reattivi: Un crogiolo in zirconia (ZrO₂) è necessario per gestire le condizioni estreme e prevenire la contaminazione.

- Se il tuo obiettivo principale sono leghe a base di nichel o cobalto: Un crogiolo in magnesia (MgO) offre la specifica resistenza chimica richiesta per garantire una fusione pura.

La selezione del materiale corretto per il crogiolo è fondamentale per garantire la sicurezza, l'efficienza e la qualità delle tue operazioni di fusione.

Tabella Riassuntiva:

| Materiale | Ideale Per | Caratteristiche Chiave |

|---|---|---|

| Grafite | Metalli non ferrosi (Al, Cu, ottone, preziosi) | Eccellente conduttività termica, buona resistenza agli shock termici |

| Allumina (Al₂O₃) | Leghe ferrose e non ferrose per uso generale | Stabilità ad alta temperatura, buona inerzia chimica, conveniente |

| Zirconia (ZrO₂) | Superleghe ad alta temperatura, metalli reattivi | Massima resistenza alla temperatura, eccezionale resistenza all'erosione chimica |

| Magnesia (MgO) | Superleghe a base di nichel e cobalto | Resistenza superiore alle scorie basiche, garantisce una fusione pura |

Fai fatica a selezionare il materiale perfetto per il crogiolo per la tua lega e il tuo processo specifico?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo e a vuoto e atmosfera, è completata da forti capacità di personalizzazione profonda. Possiamo aiutarti a selezionare o a progettare su misura un sistema di crogiolo e forno che soddisfi precisamente i tuoi requisiti unici sperimentali e di produzione, garantendo sicurezza, efficienza e la massima qualità di fusione.

Contatta i nostri esperti oggi per discutere la tua applicazione e trovare la soluzione ottimale!

Guida Visiva

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quali metalli non possono essere riscaldati a induzione? Comprendere l'idoneità dei materiali per un riscaldamento efficiente

- Qual è il ruolo di un forno a muffola nella sintesi di Sr3Al2O6 solubile in acqua? Precisione nella produzione di SAO

- Quali condizioni ambientali sono critiche per la ceramizzazione del SiOC? Padronanza precisa dell'ossidazione e del controllo termico

- Come facilita una muffola da laboratorio il processo di carbonizzazione della biomassa? Ottenere una produzione precisa di biochar

- Qual è la funzione principale di un forno a muffola per BaTiO3? Padronanza della calcinazione ad alta temperatura per la sintesi ceramica