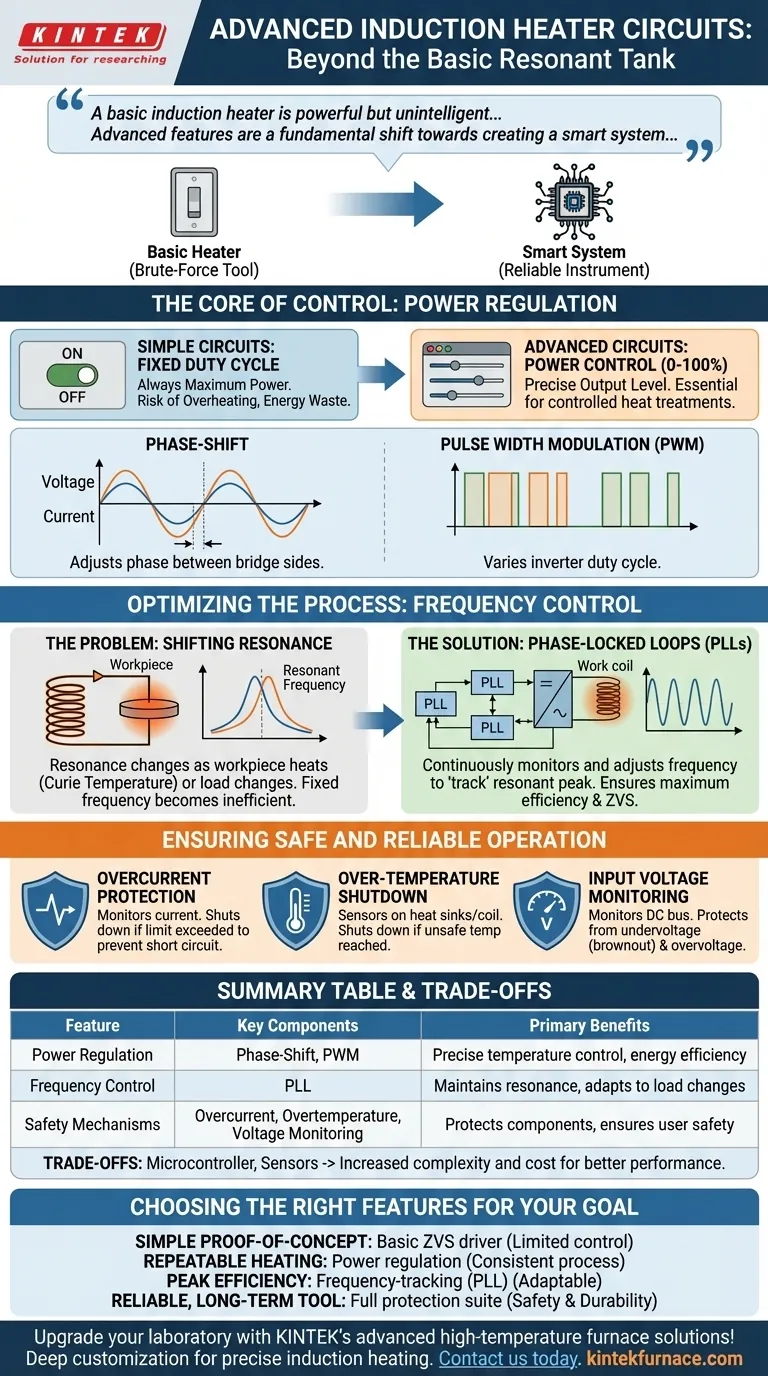

Oltre a un semplice stadio risonante, i circuiti avanzati di riscaldamento a induzione incorporano sistemi di controllo sofisticati per ottenere precisione, efficienza e sicurezza. Le aggiunte più critiche sono la regolazione della potenza ad anello chiuso, il tracciamento automatico della frequenza per mantenere la risonanza e una serie di meccanismi di protezione. Queste funzionalità elevano un riscaldatore di base da strumento di forza bruta a strumento industriale o da laboratorio altamente affidabile e controllabile.

Un riscaldatore a induzione di base è potente ma poco intelligente, spesso opera alla massima potenza con un notevole spreco di energia. Le funzionalità avanzate non sono semplici aggiunte; rappresentano un cambiamento fondamentale verso la creazione di un sistema intelligente in grado di controllare con precisione l'erogazione di energia, adattarsi alle condizioni mutevoli e proteggersi dai danni.

Il cuore del controllo: la regolazione della potenza

Un limite principale dei semplici riscaldatori a induzione è la loro incapacità di controllare la potenza in uscita. Sono semplicemente accesi o spenti. I circuiti avanzati risolvono questo problema gestendo attivamente l'energia erogata alla bobina di lavoro.

Perché i circuiti semplici sono insufficienti

La maggior parte dei circuiti di livello hobbistico, come un driver ZVS (Zero Voltage Switching) di base, opera con un duty cycle fisso. Ciò significa che erogano sempre la massima potenza, il che può facilmente portare al surriscaldamento del pezzo, allo spreco di energia e non offre alcun modo per eseguire trattamenti termici controllati.

Introduzione al controllo della potenza

La regolazione della potenza consente all'utente di impostare un livello di uscita specifico, dallo 0% al 100%. Ciò è essenziale per le applicazioni che richiedono rampe di temperatura precise, il mantenimento di una temperatura specifica o il lavoro con materiali che hanno finestre termiche ristrette.

Come si realizza: Phase-Shifting e PWM

Negli inverter avanzati a ponte completo o a mezzo ponte, la potenza è controllata più comunemente tramite phase-shifting (spostamento di fase). Regolando la differenza di temporizzazione (fase) tra i due lati del ponte, la tensione effettiva applicata allo stadio risonante viene modificata, controllando così la potenza.

Un altro metodo è la Modulazione di Larghezza di Impulso (PWM), in cui il duty cycle complessivo dell'inverter viene variato per limitare il flusso di energia nel sistema.

Ottimizzazione del processo: controllo della frequenza

Il massimo trasferimento di potenza in un riscaldatore a induzione si verifica solo quando la frequenza operativa del driver corrisponde perfettamente alla frequenza di risonanza della bobina di lavoro e del condensatore di risonanza. I circuiti avanzati assicurano che questa corrispondenza venga mantenuta automaticamente.

Il problema della risonanza variabile

La frequenza di risonanza non è statica. Cambia man mano che il pezzo si riscalda, specialmente quando supera la sua temperatura di Curie e perde le sue proprietà magnetiche. Cambia anche se si sostituisce il pezzo con uno di dimensioni o materiale diverso. Un driver a frequenza fissa diventerà altamente inefficiente non appena le condizioni cambiano.

La soluzione: Phase-Locked Loops (PLL)

La soluzione più robusta è un Phase-Locked Loop (PLL). Si tratta di un sistema di controllo che monitora continuamente la relazione di fase tra tensione e corrente nel circuito risonante.

L'obiettivo del PLL è mantenere questa differenza di fase pari o prossima allo zero, il che indica una risonanza perfetta. Regola automaticamente la frequenza operativa dell'inverter in tempo reale per "tracciare" il picco di risonanza variabile, assicurando che il sistema funzioni sempre alla massima efficienza. Questo è un componente chiave per mantenere ZVS.

Garantire un funzionamento sicuro e affidabile

L'elettronica ad alta potenza può guastarsi catastroficamente. I riscaldatori a induzione avanzati integrano molteplici sistemi di sicurezza per proteggere sia il circuito che l'utente.

Protezione da sovracorrente

Questa è la caratteristica di sicurezza più critica. Utilizza un trasformatore di rilevamento della corrente o una resistenza di shunt per monitorare costantemente la corrente che fluisce attraverso i transistor di potenza (MOSFET o IGBT). Se la corrente supera un limite di sicurezza preimpostato, il controller spegne immediatamente il driver per evitare che un cortocircuito distrugga i componenti.

Spegnimento per sovratemperatura

I sensori di temperatura sono posizionati sui dissipatori di calore degli interruttori di potenza e talvolta vicino alla bobina di lavoro. Se le temperature superano una soglia operativa sicura, il sistema attiva un guasto e si spegne, prevenendo danni termici.

Monitoraggio della tensione di ingresso

Il circuito monitora la tensione del bus CC. Se la tensione di ingresso scende troppo (brownout) o sale troppo, il controller può interrompere il funzionamento per proteggere l'alimentatore e lo stadio dell'inverter dai danni. Questo è noto come blocco per sottotensione e sovratensione.

Comprendere i compromessi

L'implementazione di queste funzionalità avanzate introduce complessità e costi che devono essere valutati rispetto ai vantaggi.

Complessità rispetto alle prestazioni

Un semplice driver ZVS può essere costruito con una manciata di componenti. Un sistema regolato in potenza basato su PLL richiede un microcontrollore, IC di pilotaggio dei gate, circuiti di rilevamento e firmware sofisticato. Ciò aumenta significativamente la complessità di progettazione e debug.

La sfida della messa a punto

Sebbene un PLL sia potente, deve essere messo a punto correttamente. Un PLL instabile o mal sintonizzato può non riuscire a bloccarsi sulla frequenza di risonanza, causare comportamenti erratici o portare a commutazioni brusche (hard-switching), che distruggono rapidamente i transistor di potenza.

Costo

L'aggiunta di un microcontrollore, di IC di pilotaggio dedicati e di componenti di rilevamento di corrente/temperatura aumenta direttamente il costo dei materiali (Bill of Materials). Anche i costi di sviluppo e programmazione si aggiungono alla spesa complessiva rispetto a un design semplice e fisso.

Scegliere le funzionalità giuste per il proprio obiettivo

Il livello di sofisticazione necessario dipende interamente dalla propria applicazione.

- Se l'obiettivo principale è una semplice prova di concetto: Un driver ZVS di base è sufficiente per dimostrare i principi del riscaldamento a induzione, ma aspettatevi un controllo ed efficienza limitati.

- Se l'obiettivo principale è il riscaldamento o la tempra ripetibili: L'implementazione della regolazione della potenza non è negoziabile, poiché è l'unico modo per ottenere un processo termico coerente.

- Se l'obiettivo principale è la massima efficienza su carichi diversi: Un sistema di tracciamento della frequenza come un PLL è essenziale per adattarsi a diversi pezzi e cambiamenti di materiale.

- Se l'obiettivo principale è costruire uno strumento affidabile a lungo termine: Una suite completa di circuiti di protezione da sovracorrente, sovratemperatura e tensione è obbligatoria per la sicurezza e la durata.

Incorporando strategicamente queste funzionalità, si trasforma un semplice circuito risonante in un sistema di riscaldamento a induzione preciso, efficiente e affidabile.

Tabella riassuntiva:

| Funzionalità | Componenti chiave | Vantaggi principali |

|---|---|---|

| Regolazione della potenza | Phase-Shift, PWM | Controllo preciso della temperatura, efficienza energetica |

| Controllo della frequenza | Phase-Locked Loop (PLL) | Mantiene la risonanza, si adatta ai cambiamenti di carico |

| Meccanismi di sicurezza | Monitoraggio di sovracorrente, sovratemperatura, tensione | Protegge i componenti, garantisce la sicurezza dell'utente |

| Compromessi | Microcontrollore, Sensori | Maggiore complessità e costo per prestazioni migliori |

Aggiorna il tuo laboratorio con le soluzioni di forni ad alta temperatura avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, offriamo forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce un riscaldamento a induzione preciso per le tue esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattaci oggi per discutere come possiamo personalizzare una soluzione per te!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

Domande frequenti

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione