In sostanza, un modulo IGBT funziona come un interruttore elettronico ad altissima velocità e alta potenza nel processo di fusione a induzione. Controllato da un circuito di gate drive, si accende e si spegne rapidamente, consentendo a una corrente massiccia di fluire attraverso una bobina di lavoro. Questo crea un potente campo magnetico alternato che induce correnti elettriche "parassite" direttamente all'interno del metallo, generando calore intenso e facendolo fondere in modo efficiente dall'interno verso l'esterno.

La sfida centrale nella fusione industriale è convertire l'energia elettrica in calore con la massima efficienza e controllo. La tecnologia IGBT risolve questo problema consentendo il riscaldamento a induzione ad alta frequenza, un metodo che trasforma il metallo stesso nella fonte di calore, eliminando le fasi di trasferimento intermedie e fornendo velocità e precisione senza pari.

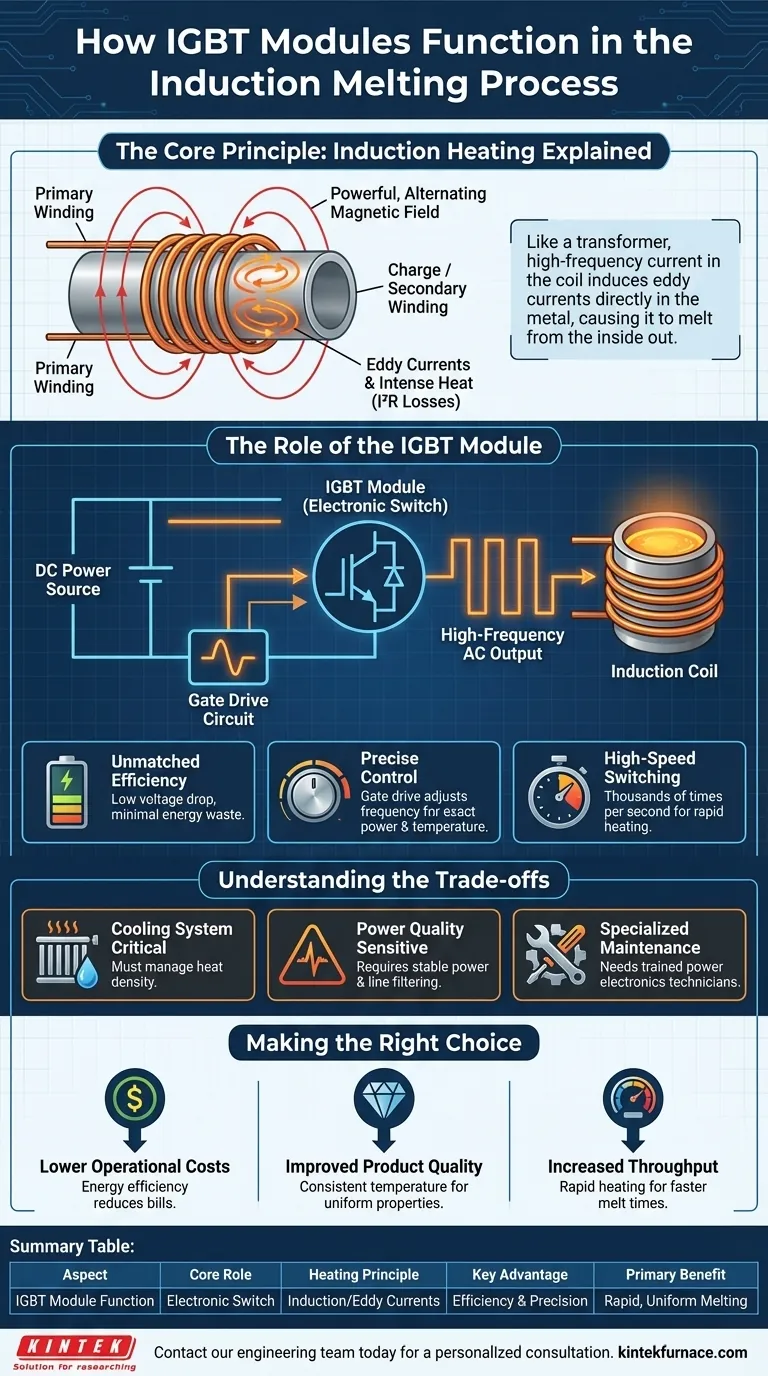

Il Principio Fondamentale: Spiegazione del Riscaldamento a Induzione

La fusione moderna si basa sul principio dell'induzione elettromagnetica. Un sistema alimentato da IGBT è semplicemente un modo altamente raffinato e controllato per applicare questo principio su scala industriale.

L'Analogia del Trasformatore

Pensa al sistema come a un trasformatore specializzato. La bobina di induzione, attraverso la quale scorre la corrente ad alta frequenza, funge da avvolgimento primario.

Il pezzo di metallo da fondere (il "carico") funge da avvolgimento secondario a spira singola che è efficacemente in cortocircuito.

Generare Calore con le Correnti Parassite

Quando gli IGBT commutano e guidano la corrente alternata attraverso la bobina, viene creato un campo magnetico fluttuante. Questo campo penetra nel carico metallico e, secondo la Legge di Induzione di Faraday, induce correnti elettriche potenti al suo interno.

Queste sono note come correnti parassite (eddy currents). La resistenza elettrica intrinseca del metallo si oppone al flusso di queste correnti parassite, con conseguente intenso riscaldamento resistivo (perdite I²R). Questo calore viene generato direttamente all'interno del metallo, portando a una fusione rapida e uniforme.

Il Ruolo del Modulo IGBT

L'IGBT (Transistor Bipolare a Gate Isolato) non genera calore di per sé; è il componente critico che controlla con precisione l'energia che lo fa.

L'Interruttore ad Alta Velocità

La funzione principale del modulo IGBT è quella di commutare correnti DC massive accese e spente a frequenze molto elevate, spesso migliaia di volte al secondo.

Questa rapida azione di commutazione è ciò che "sminuzza" una tensione DC stabile nella corrente alternata ad alta frequenza richiesta dalla bobina di induzione per generare il campo magnetico.

Efficienza Energetica Ineguagliabile

Gli IGBT sono interruttori eccezionalmente efficienti. Hanno una caduta di tensione in stato di conduzione molto bassa e una minima dissipazione di potenza, il che significa che pochissima energia viene sprecata sotto forma di calore all'interno dell'elettronica di controllo.

Questa alta efficienza assicura che la massima quantità di energia elettrica venga convertita in calore utile all'interno del metallo, riducendo drasticamente il consumo energetico complessivo.

Controllo Preciso Tramite il Gate Drive

Gli IGBT sono comandati da un circuito di gate drive. Questo circuito dice agli IGBT esattamente quando commutare e per quanto tempo.

Regolando la frequenza e la durata della commutazione, un operatore ottiene un controllo esatto sulla potenza erogata alla bobina. Ciò si traduce direttamente in un controllo preciso della temperatura, garantendo una qualità di fusione costante e prevenendo il surriscaldamento.

Comprendere i Compromessi

Sebbene i sistemi a induzione basati su IGBT offrano vantaggi significativi, una valutazione tecnica completa richiede il riconoscimento delle loro caratteristiche operative.

Sensibilità alle Condizioni Operative

L'alta densità di potenza e la rapida commutazione degli IGBT generano calore significativo all'interno del modulo stesso. Un sistema di raffreddamento efficace e ben mantenuto (tipicamente a base d'acqua) è assolutamente critico. La mancata gestione termica è la causa principale del guasto dei moduli.

Requisiti di Qualità dell'Alimentazione

I circuiti di commutazione ad alta frequenza possono essere sensibili alle fluttuazioni e alle armoniche sulla linea di alimentazione in ingresso. Sono necessari un filtraggio di linea robusto e una fonte di alimentazione stabile per garantire un funzionamento affidabile e prevenire danni all'elettronica.

Competenze di Manutenzione Specializzate

Sebbene i sistemi siano affidabili, la loro risoluzione dei problemi richiede un set di competenze diverso rispetto alle tecnologie elettromeccaniche più vecchie. La diagnosi di problemi con i gate drive, la logica di controllo o i moduli IGBT stessi richiede tecnici formati in elettronica di potenza.

Fare la Scelta Giusta per la Tua Attività

Adottare la fusione basata su IGBT è una decisione strategica basata su obiettivi operativi specifici.

- Se la tua priorità principale è ridurre i costi operativi: La superiore efficienza energetica dei sistemi IGBT riduce direttamente il consumo di elettricità, mentre la loro affidabilità riduce le spese di manutenzione.

- Se la tua priorità principale è migliorare la qualità del prodotto: Il controllo preciso e uniforme della temperatura assicura proprietà metallurgiche coerenti, aiutandoti a soddisfare gli standard di qualità più esigenti per leghe e materiali finiti.

- Se la tua priorità principale è aumentare la produttività: La capacità degli IGBT di consentire un rapido riscaldamento porta a tempi di fusione significativamente più brevi, aumentando direttamente l'output della tua operazione di fusione.

In definitiva, l'integrazione della tecnologia IGBT nel tuo processo di fusione è un passo decisivo verso un futuro più efficiente, controllabile e produttivo.

Tabella Riassuntiva:

| Aspetto | Funzione del Modulo IGBT |

|---|---|

| Ruolo Centrale | Agisce come interruttore elettronico ad alta velocità e alta potenza |

| Principio di Riscaldamento | Genera campo magnetico alternato per indurre correnti parassite nel metallo |

| Vantaggio Chiave | Alta efficienza energetica e controllo preciso della temperatura |

| Beneficio Principale | Fusione rapida e uniforme dall'interno verso l'esterno |

Aggiorna il tuo processo di fusione con le soluzioni ad alta temperatura avanzate di KINTEK.

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici.

Sia che tu debba migliorare l'efficienza energetica, ottenere un controllo preciso della temperatura o aumentare la produttività della fusione, i nostri esperti possono aiutarti a integrare la tecnologia di riscaldamento giusta per la tua applicazione specifica.

Contatta oggi stesso il nostro team di ingegneri per una consulenza personalizzata e scopri come le nostre soluzioni possono trasformare la tua operazione di fusione.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come si garantisce la sicurezza dell'operatore durante il processo di fusione a induzione sotto vuoto? Scopri la protezione multistrato per il tuo laboratorio

- Quali sono i principali vantaggi dell'utilizzo dei forni a fusione sottovuoto? Ottieni purezza e controllo superiori per leghe ad alte prestazioni

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Come funziona la fusione a induzione sotto vuoto? Ottieni leghe ultra-pure e ad alte prestazioni