L'utilizzo di un forno tubolare con atmosfera inerte è essenziale per preservare l'integrità strutturale dei corpi verdi ceramici durante la sbavatura. Sostituendo l'aria con un gas come l'azoto, si trasforma il processo da combustione incontrollata a pirolisi lenta ed endotermica. Ciò previene violente reazioni esotermiche che altrimenti causerebbero un accumulo di pressione interna, portando a crepe o a un cedimento esplosivo del pezzo.

Concetto chiave La lavorazione di corpi verdi ceramici all'aria provoca la combustione violenta dei leganti resinosi, generando calore e pressione che danneggiano il materiale. Un'atmosfera inerte costringe i leganti a decomporsi termicamente (pirolisi) anziché bruciare, garantendo un rilascio di gas liscio e controllato e prevenendo difetti strutturali.

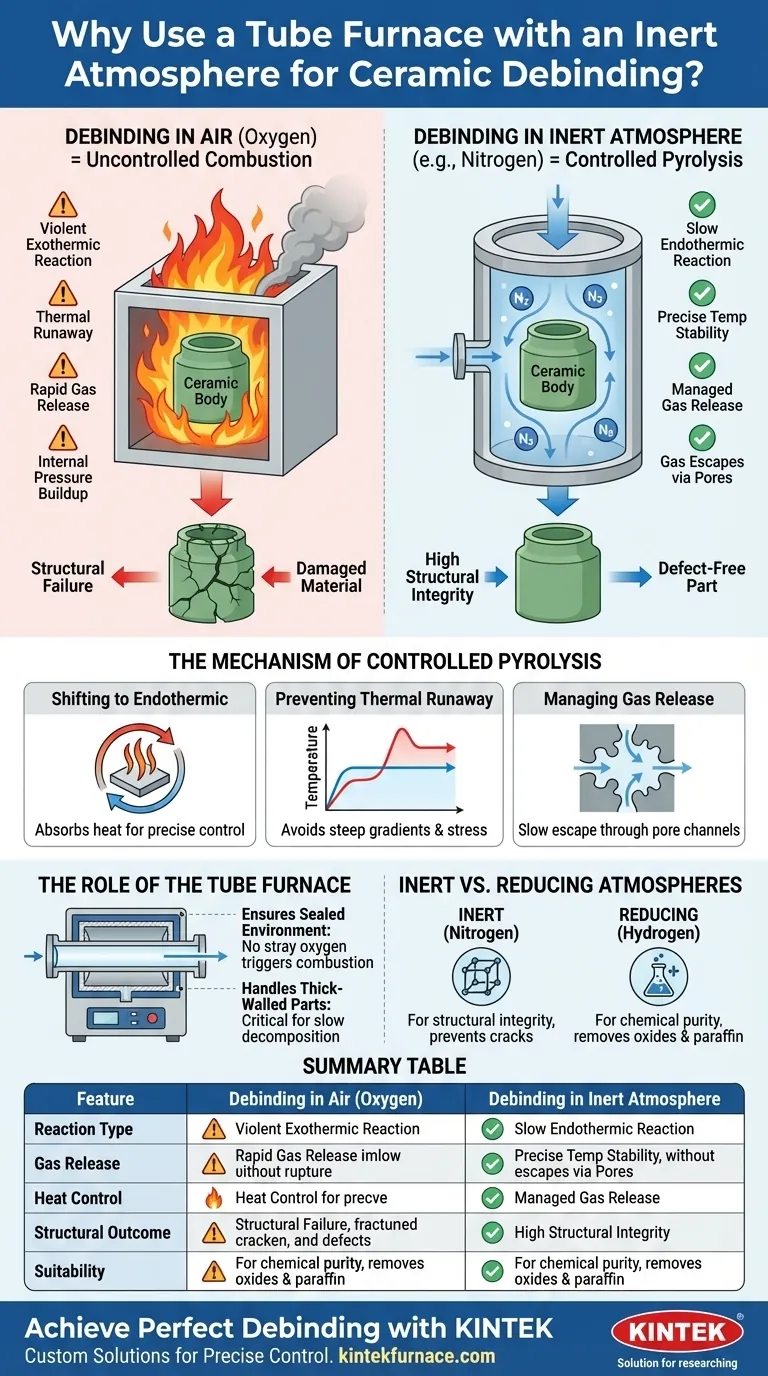

Il Meccanismo della Pirolisi Controllata

Passaggio da Esotermico a Endotermico

In un ambiente ricco di ossigeno (aria), i leganti resinosi si incendiano. Questa è una reazione esotermica, il che significa che genera rapidamente calore significativo.

In un forno tubolare con atmosfera inerte, l'ossigeno viene escluso. Di conseguenza, i leganti subiscono la pirolisi, un processo di decomposizione termica. Questa è endotermica, il che significa che assorbe calore anziché generarlo, consentendo un preciso controllo della temperatura.

Prevenire la Fuga Termica

Quando i leganti bruciano all'aria, la temperatura interna del pezzo ceramico può aumentare in modo incontrollabile.

Questa "fuga termica" crea forti gradienti di temperatura all'interno del pezzo. Questi gradienti causano espansioni differenziali, che stressano la struttura ceramica e spesso portano a crepe catastrofiche.

Gestione del Rilascio di Gas

La sbavatura comporta la trasformazione di leganti solidi in gas. Se ciò avviene troppo velocemente (come nella combustione), il gas si espande in modo esplosivo all'interno del pezzo.

La pirolisi controllata in atmosfera inerte genera gas a una velocità gestibile. Ciò consente ai gas di navigare attraverso i canali porosi del corpo verde e di fuoriuscire senza rompere il materiale.

Il Ruolo del Forno Tubolare

Garantire un Ambiente Sigillato

Un forno tubolare è specificamente progettato per mantenere un'atmosfera rigorosamente controllata.

A differenza dei forni a scatola standard che possono presentare perdite o fluttuazioni, un forno tubolare garantisce che il gas inerte circondi completamente il pezzo. Ciò garantisce che nessun ossigeno vagante inneschi una combustione localizzata.

Gestione di Pezzi Grandi o a Parete Spessa

I pezzi ceramici spessi sono i più suscettibili alle crepe perché i gas hanno un percorso più lungo per fuoriuscire.

La capacità del forno tubolare di mantenere un ambiente stabile e inerte è fondamentale per queste geometrie complesse. Garantisce la lenta e costante decomposizione necessaria per sbavare pareti spesse senza cedimenti.

Comprendere i Compromessi: Atmosfere Inerti vs. Riducenti

Mentre un'atmosfera inerte (come l'azoto) è eccellente per l'integrità strutturale durante la rimozione della resina, potrebbe non essere sufficiente per tutte le composizioni di materiali. Devi valutare se il tuo materiale presenta sensibilità chimiche che richiedono un'atmosfera riducente (come l'idrogeno).

Quando l'Inerte Non è Sufficiente

I gas inerti prevengono la combustione, ma non rimuovono attivamente gli ossidi.

Se il tuo "corpo verde" contiene metalli (come ferro o leghe specifiche) insieme alla ceramica, tracce di ossigeno o umidità possono ancora causare ossidazione ad alte temperature.

Il Ruolo dell'Idrogeno (Atmosfera Riducente)

Come notato in contesti supplementari, un'atmosfera di idrogeno svolge un ruolo diverso. Rimuove attivamente l'ossigeno dall'ambiente e dal materiale.

Ciò è necessario quando è necessario rimuovere completamente i leganti paraffinici o quando si deve prevenire l'ossidazione degli elementi metallici per garantire un'elevata purezza chimica prima della sinterizzazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Seleziona l'atmosfera del tuo forno in base ai rischi specifici associati al tuo tipo di legante e alla composizione del materiale.

- Se il tuo obiettivo principale è prevenire crepe nelle ceramiche: Utilizza un'atmosfera inerte (Azoto) per forzare la pirolisi endotermica ed evitare la combustione violenta dei leganti resinosi.

- Se il tuo obiettivo principale è la purezza chimica in pezzi contenenti metalli: Utilizza un'atmosfera riducente (Idrogeno) per prevenire l'ossidazione delle leghe e facilitare la rimozione dei leganti paraffinici.

- Se il tuo obiettivo principale è la lavorazione di componenti a parete spessa: Utilizza un forno tubolare per garantire l'ambiente sigillato e costante richiesto per un lento rilascio di gas.

Controllando l'atmosfera, converti un processo di combustione caotico in un passaggio di ingegneria di precisione, assicurando che i tuoi pezzi emergano privi di difetti.

Tabella Riassuntiva:

| Caratteristica | Sbavatura all'aria (Ossigeno) | Sbavatura in Atmosfera Inerte |

|---|---|---|

| Tipo di Reazione | Esotermica (Combustione) | Endotermica (Pirolisi) |

| Rilascio di Gas | Rapido/Violento (Esplosivo) | Lento e Controllato (Costante) |

| Controllo del Calore | Alto rischio di fuga termica | Stabilità precisa della temperatura |

| Risultato Strutturale | Suscettibile a crepe e difetti | Alta integrità strutturale |

| Idoneità | Pezzi semplici, a parete sottile | Ceramiche complesse o a parete spessa |

Ottieni una Sbavatura Perfetta con KINTEK

Non lasciare che la combustione incontrollata comprometta i tuoi componenti ceramici. KINTEK offre sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD ingegnerizzati ad arte, progettati per fornire il controllo atmosferico preciso che i tuoi materiali richiedono.

Supportati da ricerca e sviluppo e produzione leader del settore, i nostri forni da laboratorio ad alta temperatura sono completamente personalizzabili per gestire ambienti con azoto, idrogeno o vuoto. Sia che tu stia lavorando ceramiche a parete spessa o leghe delicate, KINTEK garantisce che i tuoi pezzi emergano privi di difetti e chimicamente puri.

Pronto a ottimizzare la tua lavorazione termica? Contattaci oggi stesso per trovare la tua soluzione personalizzata!

Guida Visiva

Riferimenti

- Yun-Zhuo Zhang, Yousheng Zou. Pyrolysis Kinetics-Driven Resin Optimization for Enhanced Reliability in Ceramic Vat Photopolymerization Manufacturing. DOI: 10.3390/ma18174004

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Perché la manutenzione è importante per i forni a tubo sdoppiabile? Garantire precisione, sicurezza ed efficienza

- Quali sono i vantaggi dell'utilizzo di un sistema di reazione a tubo a flusso continuo a letto fisso? Sblocca l'idrogenazione di precisione della CO2

- Qual è il significato tecnico di un forno tubolare orizzontale con una guida scorrevole per il ricottura di NiOx? Migliora il controllo

- Quali industrie utilizzano comunemente i forni a tubo verticali? Applicazioni chiave nella scienza dei materiali, nanotecnologie e altro ancora

- Che ruolo svolgono i forni a tubo rotante nell'industria dei materiali da costruzione? Essenziali per la lavorazione dei materiali ad alta temperatura

- Perché un'unità di pompaggio molecolare è fondamentale per la modifica dei rivestimenti AlCrSiWN? Garantire la purezza nel trattamento termico sotto vuoto

- Per quali materiali e processi è adatta una fornace a tubo con atmosfera controllata? Sblocca soluzioni di trattamento termico di precisione

- Come funziona il sistema di controllo della temperatura in un forno a tubo? Ottieni un riscaldamento preciso per il tuo laboratorio