In sostanza, una fornace a tubo con atmosfera controllata è progettata per il trattamento termico ad alta temperatura di una vasta gamma di materiali, inclusi metalli, ceramiche e compositi, all'interno di un ambiente gassoso controllato con precisione. La sua caratteristica distintiva è la capacità di manipolare l'atmosfera all'interno di un tubo sigillato, consentendo processi impossibili nelle fornaci ad aria aperta.

Il valore principale di una fornace a tubo con atmosfera controllata non è solo la sua capacità di riscaldare i materiali, ma la sua potenza nel controllare le reazioni chimiche. Sostituendo l'aria ambiente con un gas specifico, è possibile prevenire ossidazioni indesiderate o creare intenzionalmente nuove proprietà del materiale.

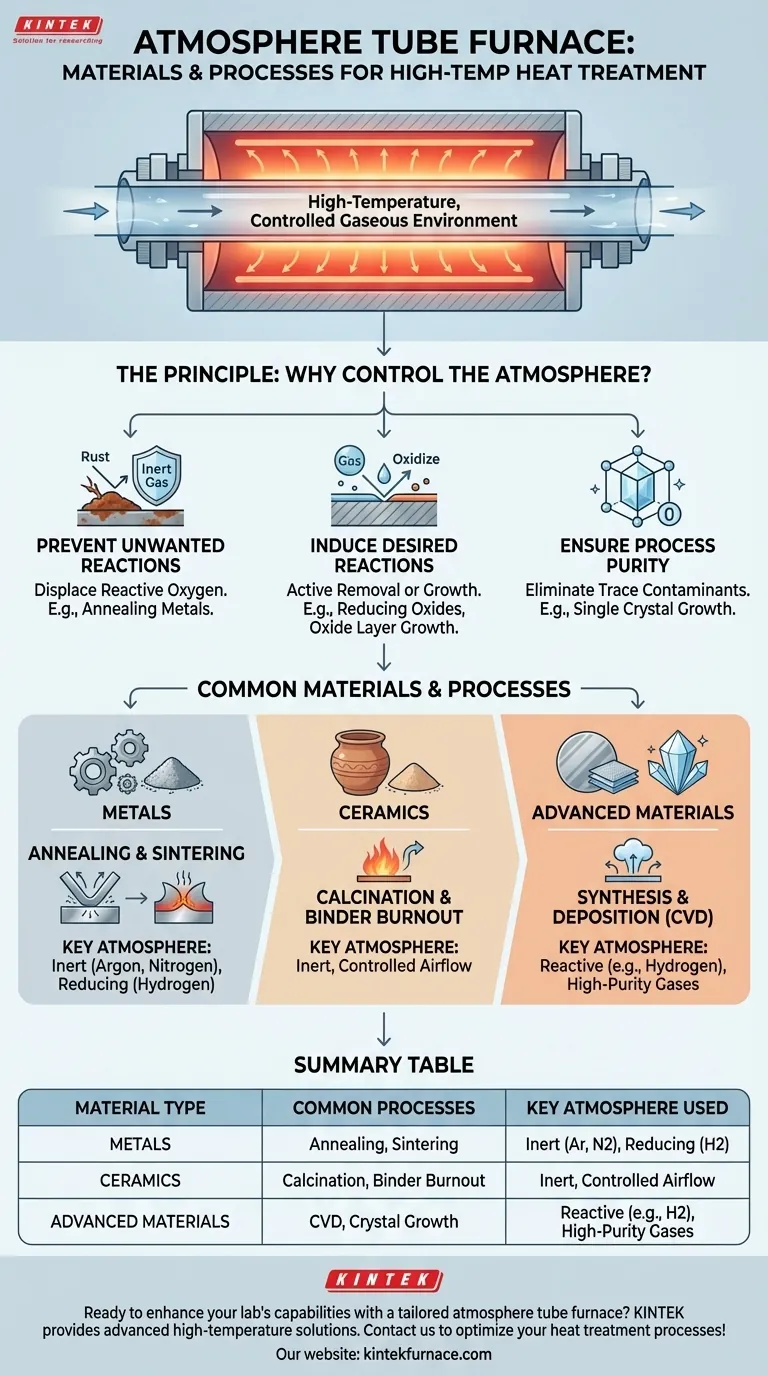

Il Principio: Perché Controllare l'Atmosfera?

Comprendere lo scopo del controllo atmosferico è fondamentale per sfruttare efficacemente una fornace a tubo. Ad alte temperature, la maggior parte dei materiali diventa altamente reattiva con l'ossigeno e l'umidità presenti nell'aria normale.

Per Prevenire Reazioni Indesiderate

Molti processi di trattamento termico, come la ricottura dei metalli, sono intesi a modificare la struttura fisica di un materiale, non la sua composizione chimica. L'esposizione di un metallo caldo all'aria provoca ossidazione (ruggine o scagliatura), che ne degrada la superficie e le proprietà.

Inondando il tubo della fornace con un gas inerte come argon o azoto, si sposta l'ossigeno reattivo, creando un ambiente neutro che protegge il materiale durante il riscaldamento e il raffreddamento.

Per Indurre Reazioni Desiderate

Al contrario, alcuni processi richiedono una reazione chimica specifica. Un'atmosfera riducente, contenente gas come idrogeno o monossido di carbonio, può essere utilizzata per rimuovere attivamente gli ossidi dalla superficie di un materiale.

Un'atmosfera ossidante, con una quantità controllata di ossigeno, può essere utilizzata per far crescere intenzionalmente uno strato di ossido specifico su un semiconduttore. Questo livello di controllo è fondamentale per l'ingegneria dei materiali.

Per Garantire la Purezza del Processo

Per applicazioni sensibili come la crescita di cristalli singoli o la sintesi di nanomateriali avanzati, anche tracce di contaminanti nell'aria possono rovinare il prodotto finale.

Una fornace a atmosfera, quando viene spurgata e alimentata con gas ad alta purezza, assicura che gli unici elementi presenti siano quelli desiderati, portando a risultati più puliti e prevedibili.

Materiali e Processi Comuni

La versatilità della fornace la rende un punto fermo sia nei laboratori di ricerca che nella produzione industriale specializzata.

Per i Metalli: Ricottura e Sinterizzazione

I metalli vengono comunemente lavorati per alleviare le tensioni interne (ricottura) o per fondere polveri metalliche in una massa solida (sinterizzazione). Entrambi i processi richiedono un'atmosfera inerte o riducente per prevenire l'ossidazione e garantire l'integrità del materiale.

Per le Ceramiche: Calcinazione e Bruciatura del Legante

La creazione di ceramiche avanzate spesso comporta il riscaldamento di polveri per eliminare sostanze chimiche e acqua (calcinazione) o per bruciare i leganti organici utilizzati per modellare un pezzo. Una fornace a atmosfera fornisce il controllo preciso della temperatura e del flusso d'aria necessari per gestire questi processi di degassamento in modo sicuro e completo.

Per Materiali Avanzati: Sintesi e Deposizione

Le fornaci a tubo sono fondamentali per processi all'avanguardia come la Deposizione Chimica da Vapore (CVD), dove i gas reagiscono ad alte temperature per depositare un film sottile su un substrato. Sono utilizzate anche per la crescita di cristalli ad alta purezza per le industrie dell'elettronica e dell'ottica.

Comprendere i Compromessi e i Limiti

Sebbene potenti, una fornace a tubo con atmosfera controllata non è una soluzione universale. La sua progettazione comporta compromessi intrinseci che è importante riconoscere.

Dimensioni del Campione e Produttività

Il limite principale è la dimensione del campione. Il diametro del tubo di processo, che di solito varia da 1 a 6 pollici, limita le dimensioni fisiche dei pezzi che è possibile lavorare. Ciò le rende ideali per laboratori e produzione di piccoli lotti, ma inadatte alla produzione ad alto volume.

Uniformità della Temperatura

Una fornace a tubo ha una "zona calda" centrale in cui la temperatura è più stabile e uniforme. La lunghezza di questa zona è finita. Per campioni molto lunghi o processi che richiedono un'uniformità eccezionale, potrebbero essere necessarie fornaci multi-zona specializzate per compensare la perdita di calore vicino alle estremità del tubo.

Sicurezza con Gas Reattivi

Sebbene caratteristiche come la protezione da sovratemperatura e il rilevamento delle perdite siano standard, l'uso di gas infiammabili (idrogeno) o tossici (monossido di carbonio) richiede protocolli di sicurezza rigorosi, una ventilazione adeguata della struttura e operatori ben formati. Questi gas introducono un livello di rischio operativo più elevato rispetto ai gas inerti.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della configurazione corretta dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è la ricerca fondamentale: Una fornace a zona singola con controllo affidabile della temperatura e del flusso di gas inerte è spesso sufficiente per studiare le proprietà dei materiali senza ossidazione.

- Se il tuo obiettivo principale è lo sviluppo di processi: Dai la priorità a un sistema con controllori di flusso di massa precisi per la miscelazione dei gas e considera una fornace multi-zona per una migliore uniformità della temperatura.

- Se il tuo obiettivo principale è la sintesi ad alta purezza: Investi in tubi in quarzo o allumina di alta qualità, raccordi a tenuta stagna e un sistema in grado di raggiungere il vuoto per spurgare completamente i contaminanti prima di introdurre gas di processo ad alta purezza.

In definitiva, la scelta dell'attrezzatura giusta inizia con una chiara comprensione dell'ambiente chimico richiesto dal tuo materiale per raggiungere lo stato desiderato.

Tabella Riassuntiva:

| Tipo di Materiale | Processi Comuni | Atmosfera Chiave Utilizzata |

|---|---|---|

| Metalli | Ricottura, Sinterizzazione | Inerte (Argon, Azoto), Riducente (Idrogeno) |

| Ceramiche | Calcinazione, Bruciatura del Legante | Inerte, Flusso d'Aria Controllato |

| Materiali Avanzati | CVD, Crescita di Cristalli | Reattiva (es. Idrogeno), Gas ad Alta Purezza |

Pronto a migliorare le capacità del tuo laboratorio con una fornace a tubo con atmosfera personalizzata? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico e ottenere risultati materiali superiori!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come fa un forno a tubo verticale a ottenere un controllo preciso della temperatura? Sblocca una stabilità termica superiore per il tuo laboratorio

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione