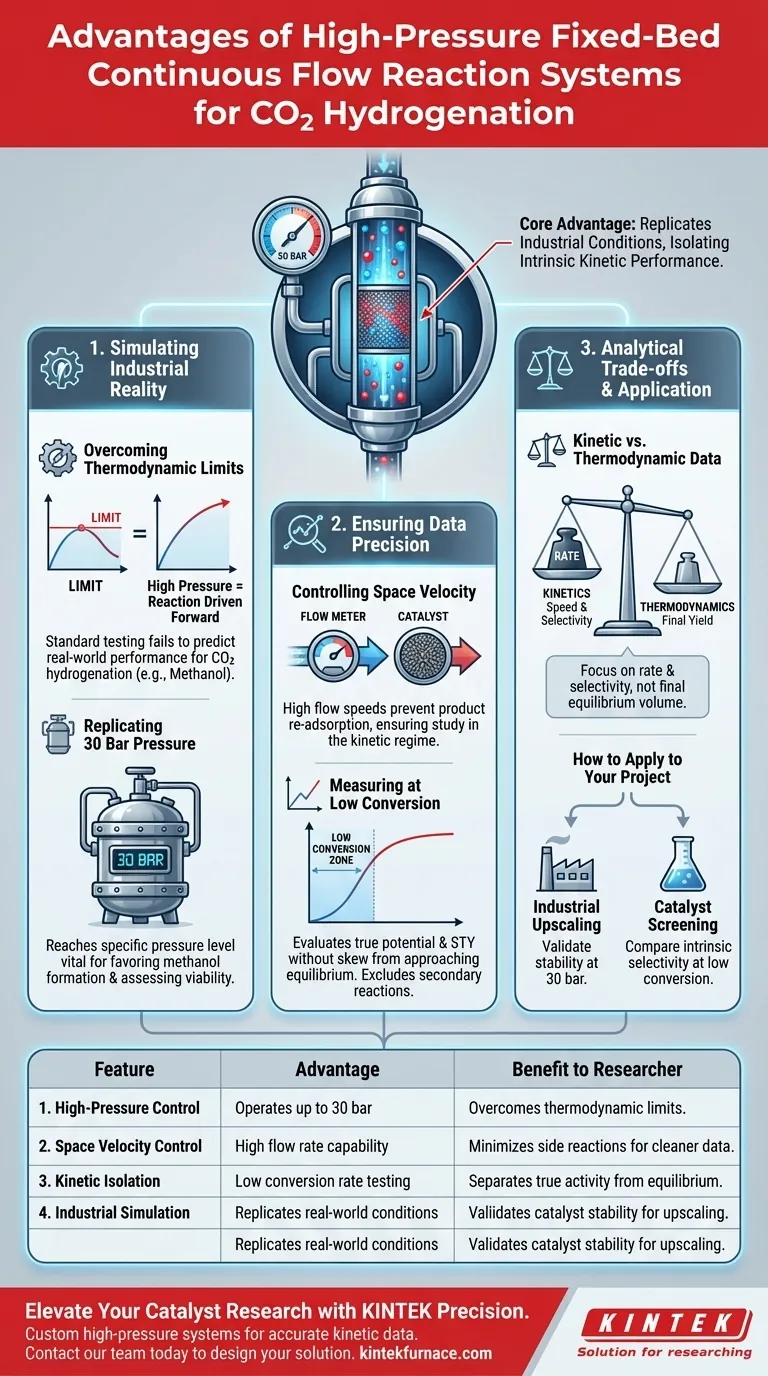

Il vantaggio principale dell'utilizzo di un sistema di reazione a tubo a flusso continuo a letto fisso dotato di un controllore di alta pressione è la sua capacità di replicare le condizioni operative industriali isolando le prestazioni intrinseche del catalizzatore. Questo setup consente la simulazione di pressioni di reazione fino a 30 bar, fondamentale per superare i limiti di equilibrio termodinamico intrinseci a processi come la sintesi del metanolo. Inoltre, consente un controllo preciso della velocità spaziale, garantendo l'accuratezza dei dati minimizzando l'interferenza di complesse reazioni secondarie.

Mantenendo alta pressione e alta velocità spaziale, questo sistema consente ai ricercatori di misurare la selettività del prodotto e la Resa Spazio-Temporale (STY) a bassi tassi di conversione. Ciò separa efficacemente l'attività cinetica reale del catalizzatore dagli stati di equilibrio termodinamico.

Simulare la Realtà Industriale

Superare i Limiti Termodinamici

Per l'idrogenazione della CO2, in particolare la sintesi del metanolo, la reazione è spesso limitata dall'equilibrio termodinamico. Test standard a bassa pressione non possono prevedere accuratamente come un catalizzatore si comporterà in uno scenario reale.

Replicare la Pressione di 30 Bar

Un controllore di alta pressione consente al sistema di raggiungere e mantenere pressioni di 30 bar. Questo specifico livello di pressione è vitale per spingere la reazione in avanti, favorire la formazione di metanolo e consentire una valutazione realistica della fattibilità industriale.

Garantire la Precisione dei Dati

Controllo della Velocità Spaziale

Il sistema consente un elevato controllo della velocità spaziale. Ciò garantisce che i reagenti fluiscano sul letto catalitico a una velocità che impedisce il riassorbimento dei prodotti, essenziale per studiare la reazione nel suo regime cinetico.

Misurazione a Bassa Conversione

Per comprendere il vero potenziale di un catalizzatore, è meglio valutarlo a bassi tassi di conversione. Questo sistema facilita queste condizioni specifiche, consentendo il calcolo accurato della Resa Spazio-Temporale (STY) senza che i dati vengano distorti dall'avvicinamento all'equilibrio.

Esclusione di Reazioni Secondarie Complesse

Operando ad alte velocità spaziali e pressioni controllate, il sistema esclude efficacemente l'influenza delle reazioni secondarie. Ciò garantisce che la selettività misurata sia il risultato del meccanismo catalitico primario, non del rumore chimico a valle.

Comprendere i Compromessi Analitici

Il Vincolo della "Bassa Conversione"

Mentre la valutazione a bassi tassi di conversione è eccellente per determinare la cinetica della reazione, non mostra la resa totale massima possibile in un singolo passaggio.

Dati Cinetici vs. Termodinamici

Questo setup è ottimizzato per fornire dati sulla velocità e selettività (cinetica) piuttosto che sulla composizione finale di equilibrio. I ricercatori devono comprendere che questi dati rappresentano la velocità e la specificità del catalizzatore, non necessariamente il volume finale di prodotto di un reattore su larga scala operante a massima conversione.

Come Applicarlo al Tuo Progetto

- Se il tuo obiettivo principale è lo Scale-up Industriale: Utilizza la capacità di pressione di 30 bar per convalidare che il tuo catalizzatore rimanga stabile e attivo in condizioni commercialmente rilevanti.

- Se il tuo obiettivo principale è lo Screening dei Catalizzatori: Utilizza un'elevata velocità spaziale per mantenere bassi tassi di conversione, consentendoti di confrontare la selettività intrinseca e la STY di diversi materiali senza interferenze di equilibrio.

Questo sistema è lo strumento definitivo per distinguere tra i limiti teorici di un catalizzatore e la sua effettiva velocità cinetica.

Tabella Riassuntiva:

| Caratteristica | Vantaggio | Beneficio per il Ricercatore |

|---|---|---|

| Controllo Alta Pressione | Opera fino a 30 bar | Supera i limiti termodinamici per la sintesi del metanolo. |

| Controllo Velocità Spaziale | Capacità di flusso elevato | Minimizza reazioni secondarie e riassorbimento per dati più puliti. |

| Isolamento Cinetico | Test a basso tasso di conversione | Separa l'attività reale del catalizzatore dagli stati di equilibrio. |

| Simulazione Industriale | Replica condizioni reali | Valida la stabilità del catalizzatore per lo scale-up commerciale. |

Eleva la Tua Ricerca sui Catalizzatori con la Precisione KINTEK

Stai cercando di colmare il divario tra la scoperta su scala di laboratorio e la realtà industriale? KINTEK fornisce sistemi all'avanguardia a flusso continuo a letto fisso e reattori tubolari ad alta pressione progettati per gestire le rigorose esigenze dell'idrogenazione della CO2 e della sintesi del metanolo.

Supportata da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare i tuoi requisiti unici di pressione e temperatura. I nostri controllori di alta pressione e i sistemi di flusso di precisione garantiscono che otterrai i dati cinetici accurati necessari per uno screening e uno scale-up dei catalizzatori di successo.

Pronto a ottimizzare le prestazioni della tua reazione? Contatta oggi il nostro team di ingegneri per progettare un sistema personalizzato ad alta temperatura su misura per i tuoi obiettivi di ricerca.

Guida Visiva

Riferimenti

- C. Romero, R.M. Navarro. Methanol Synthesis from CO2 over ZnO-Pd/TiO2 Catalysts: Effect of Pd Precursors on the Formation of ZnPd-ZnO Active Sites. DOI: 10.3390/catal15010055

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- In che modo una fornace tubolare ad alta precisione contribuisce al processo di riduzione dei catalizzatori Cu/ZIF-8?

- Quali condizioni fisiche fornisce un forno tubolare per i catalizzatori core-shell? Riduzione di precisione e controllo SMSI

- Quali applicazioni di ricerca specifiche dimostrano le capacità dei forni tubolari da laboratorio? Sblocca la lavorazione termica precisa

- Quali sono le applicazioni comuni dei forni a tre zone? Ottenere un controllo termico preciso per processi sensibili

- Come fa un forno tubolare orizzontale a garantire la sicurezza e l'accuratezza sperimentale durante la deidrogenazione termica del Ca(AlH4)2?

- Come un forno di sinterizzazione a tubo da laboratorio facilita la sintesi di BiCuSeO? Padronanza della precisa diffusione termica

- Cosa rende versatili i forni tubolari? Sbloccare la precisione nella lavorazione dei materiali

- Quali sono i vantaggi dei forni a tubo in corindone? Sbloccare la lavorazione ad alta temperatura e resistente alla corrosione