Nell'industria dei materiali da costruzione, i forni a tubo rotante sono la tecnologia critica utilizzata per la trasformazione chimica ad alta temperatura delle materie prime in prodotti intermedi stabili. I loro ruoli principali sono la produzione di clinker di cemento, il componente principale del cemento Portland, e la calcinazione del gesso per creare intonaco. Essi realizzano ciò elaborando continuamente grandi volumi di materiale con calore altamente uniforme e controllato.

La sfida principale nella produzione di materiali da costruzione è ottenere proprietà chimiche e fisiche costanti su immense quantità di prodotto. I forni a tubo rotante risolvono questo problema combinando il flusso continuo di materiale con un riscaldamento preciso e uniforme, garantendo che ogni particella subisca la trasformazione necessaria su scala industriale.

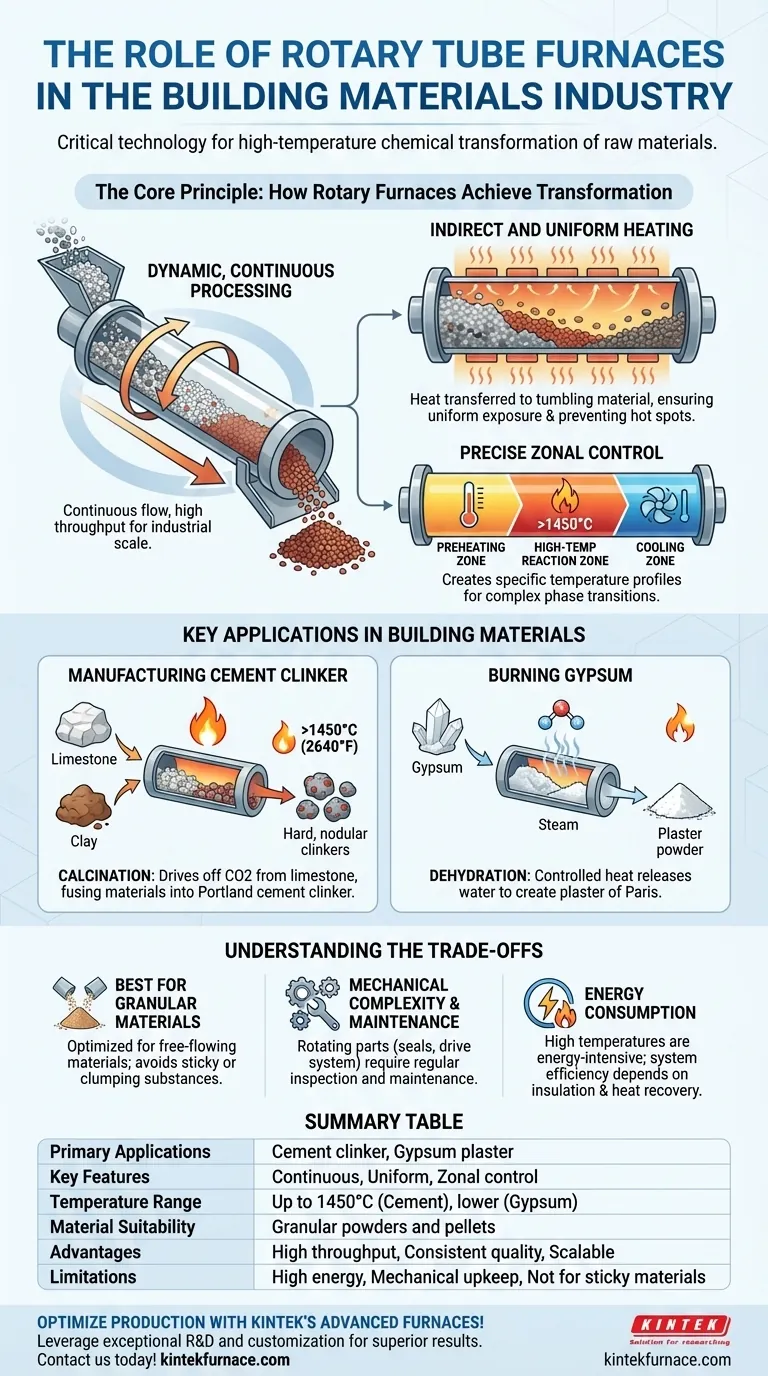

Il Principio Fondamentale: Come i Forni Rotanti Ottengono la Trasformazione

Per comprendere il ruolo di questi forni, è necessario prima comprenderne il design fondamentale. Non sono semplici forni; sono sistemi di elaborazione dinamici ingegnerizzati per risultati specifici.

Elaborazione Dinamica e Continua

Un forno a tubo rotante è costituito da un lungo tubo cilindrico leggermente inclinato che ruota lentamente lungo il suo asse. La materia prima viene alimentata continuamente all'estremità superiore e, a causa della rotazione e dell'inclinazione, si muove gradualmente verso l'estremità inferiore dove viene scaricata.

Questo movimento continuo è la chiave della loro elevata produttività, rendendoli ideali per la scala massiccia richiesta dall'industria dei materiali da costruzione.

Riscaldamento Indiretto e Uniforme

Il forno opera secondo un principio di riscaldamento indiretto. Il tubo rotante è alloggiato all'interno di una camera di riscaldamento statica più grande. Elementi riscaldanti o bruciatori riscaldano l'esterno del tubo, e quel calore viene trasferito al materiale che rotola all'interno.

La rotazione costante assicura che ogni particella venga sollevata e fatta cadere attraverso l'atmosfera calda del tubo, garantendo un'esposizione al calore eccezionalmente uniforme. Questo previene punti caldi e assicura che le reazioni chimiche procedano in modo uniforme in tutto il lotto.

Controllo Zonale Preciso

I forni rotanti industriali sono spesso progettati con molteplici zone di controllo termico lungo la lunghezza del tubo. Ciò consente agli ingegneri di creare un profilo di temperatura preciso per il materiale mentre viaggia.

Un profilo tipico potrebbe includere una zona di preriscaldamento, una zona di reazione ad alta temperatura (o "calcinazione") e una zona di raffreddamento. Questo livello di controllo è essenziale per le complesse transizioni di fase chimica che definiscono le proprietà finali del materiale.

Applicazioni Chiave nei Materiali da Costruzione

Le capacità uniche dei forni rotanti li rendono indispensabili per due processi fondamentali nell'industria.

Fabbricazione di Clinker di Cemento

Il clinker di cemento è il componente primario del moderno cemento Portland. Si forma riscaldando una miscela omogenea di calcare e argilla a temperature superiori a 1450°C (2640°F).

In questo processo, il forno rotante esegue la calcinazione, eliminando l'anidride carbonica dal calcare e fondendo i materiali rimanenti in nuovi composti. Il calore uniforme ed estremo assicura che questa complessa reazione chimica sia completa, producendo i clinker duri e nodulari che vengono successivamente macinati in polvere di cemento.

Calcinazione del Gesso

Quando la roccia di gesso viene riscaldata, subisce la disidratazione, rilasciando molecole d'acqua per diventare solfato di calcio emidrato, comunemente noto come gesso di Parigi.

Un forno rotante fornisce il calore controllato e costante richiesto per questo processo, tipicamente a temperature molto più basse rispetto alla produzione di cemento. Il controllo preciso della temperatura impedisce la "sovra-cottura" del gesso, che lo renderebbe inutilizzabile come intonaco.

Comprendere i Compromessi

Pur essendo potenti, i forni a tubo rotante sono una soluzione specializzata con limitazioni specifiche. Comprendere questi compromessi è fondamentale per un'applicazione corretta.

Più Adatti per Materiali Granulari

Il design è ottimizzato per la lavorazione di polveri, pellet e altri materiali granulari a flusso libero. Materiali appiccicosi, con un basso punto di fusione o che potrebbero agglomerarsi in grossi grumi possono causare significativi problemi operativi.

Complessità Meccanica e Manutenzione

La natura rotante del forno introduce complessità meccanica. Le guarnizioni alle due estremità del tubo e il sistema di azionamento che fa girare il cilindro sono punti di usura che richiedono ispezioni e manutenzione regolari per prevenire la perdita di calore e garantire l'affidabilità.

Consumo Energetico

Riscaldare un grande tubo metallico rotante a temperature molto elevate è un processo ad alta intensità energetica. Sebbene il trasferimento di calore al materiale sia altamente efficiente, l'efficienza complessiva del sistema dipende dall'isolamento, dall'integrità delle guarnizioni e dai sistemi di recupero del calore, che aumentano il costo del capitale.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnologia di lavorazione termica dipende interamente dal materiale, dal volume di produzione e dalle proprietà finali desiderate.

- Se il tuo obiettivo principale è la produzione ad alto volume di materiali come clinker di cemento o pellet di minerale di ferro: Un forno a tubo rotante è la soluzione standard del settore, offrendo una produttività e una consistenza del prodotto ineguagliabili.

- Se il tuo obiettivo principale è la disidratazione a bassa temperatura di polveri come il gesso: La lavorazione continua e il riscaldamento uniforme di un forno rotante offrono un'efficienza e un controllo di qualità superiori rispetto ai metodi batch statici su scala.

- Se il tuo obiettivo principale è la ricerca e sviluppo, la lavorazione di piccoli lotti o la gestione di materiali sensibili all'agitazione meccanica: Un forno a scatola o a tubo statico potrebbe essere una scelta più appropriata, poiché elimina la complessità meccanica e il potenziale di generazione di polvere.

In definitiva, la forza del forno a tubo rotante risiede nella sua capacità di imporre un controllo termico preciso su un flusso continuo di materiale.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Applicazioni Principali | Produzione di clinker di cemento, Calcinazione del gesso per intonaco |

| Caratteristiche Chiave | Elaborazione continua, Riscaldamento uniforme, Controllo zonale della temperatura |

| Intervallo di Temperatura | Fino a 1450°C per il cemento, inferiore per il gesso |

| Idoneità del Materiale | Ideale per materiali granulari come polveri e pellet |

| Vantaggi | Elevata produttività, Qualità del prodotto costante, Scalabilità industriale |

| Limitazioni | Elevato consumo energetico, Complessità meccanica, Non adatto a materiali appiccicosi |

Ottimizza la tua produzione di materiali da costruzione con gli avanzati forni a tubo rotante di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni ad alta temperatura su misura per cemento, gesso e altro ancora. La nostra linea di prodotti, che include Forni Rotanti, Muffle, Tubo, Forni Sotto Vuoto e Atmosfera, e Sistemi CVD/PECVD, è completata da una forte personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Quali sono gli approcci comuni alla miscelazione nei forni rotativi? Migliora l'uniformità e l'efficienza nella lavorazione termica

- Quali fattori devono essere considerati nella selezione di un tubo per un forno rotativo a tubo? Garantire prestazioni ottimali e longevità

- Come fanno i forni a tubo rotante a ottenere un controllo preciso della temperatura? Padroneggiare il riscaldamento uniforme per processi dinamici