In sintesi, la manutenzione regolare è essenziale per un forno a tubo sdoppiabile perché preserva le funzioni fondamentali dello strumento: controllo preciso della temperatura, efficienza operativa e sicurezza. Trascurare la manutenzione mina le ragioni stesse per utilizzare un apparecchio così specializzato, portando a risultati imprecisi, aumento dei costi operativi e significativi rischi per la sicurezza.

Un forno a tubo sdoppiabile è uno strumento di precisione, non solo un riscaldatore. La manutenzione proattiva è l'unico modo per garantire che fornisca costantemente le prestazioni accurate, ripetibili e sicure richieste per applicazioni ad alto rischio come la sintesi di materiali e la deposizione chimica da fase vapore.

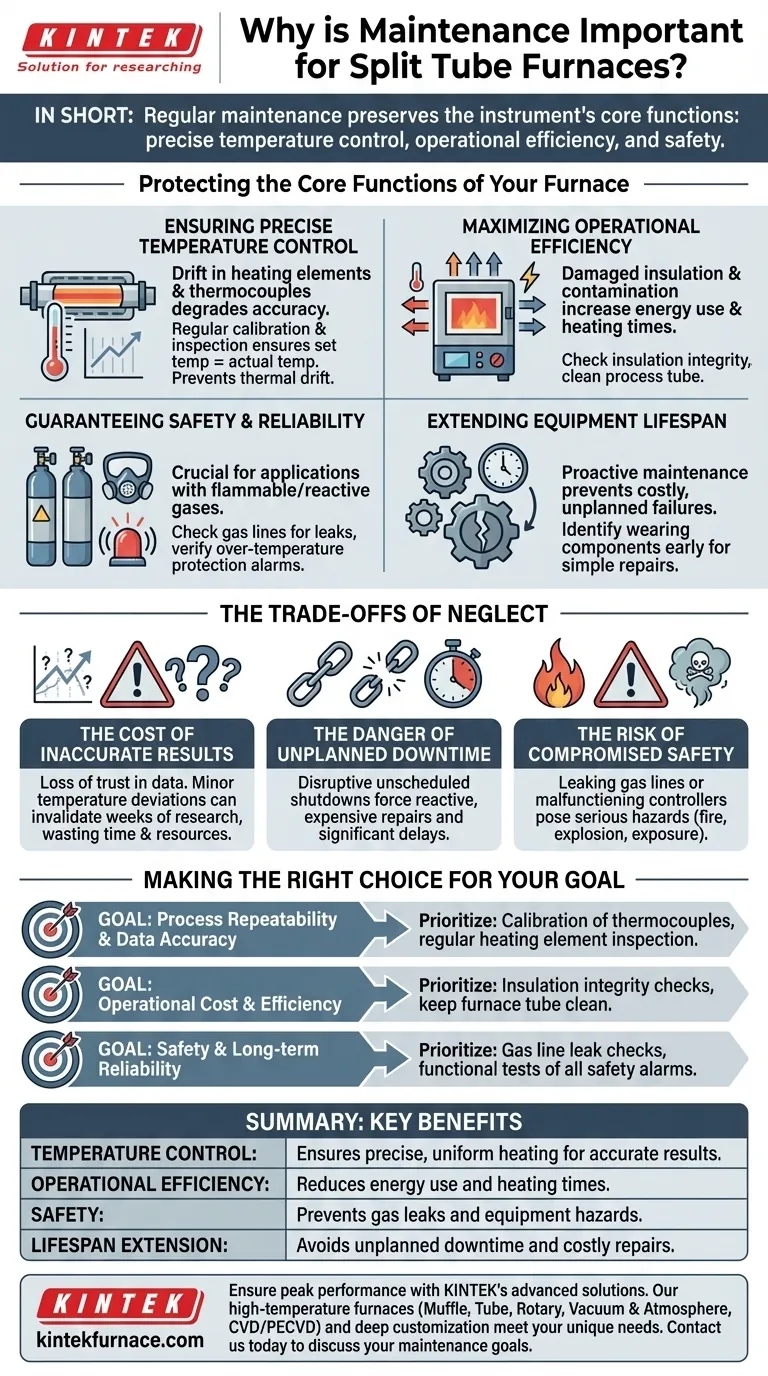

Proteggere le funzioni principali del forno

Il valore di un forno a tubo sdoppiabile risiede nella sua capacità di eseguire compiti specifici con elevata precisione. La manutenzione è il lavoro necessario per proteggere tale valore.

Garantire un controllo preciso della temperatura

La funzione principale di un forno a tubo sdoppiabile è fornire un calore preciso e uniforme. Questa capacità si degrada senza manutenzione.

Gli elementi riscaldanti, spesso realizzati in filo resistivo, possono subire una deriva termica nel tempo, causando un cambiamento nelle loro prestazioni. Allo stesso modo, le termocoppie che misurano la temperatura possono perdere accuratezza. La calibrazione e l'ispezione regolari sono gli unici modi per contrastare ciò e garantire che la temperatura impostata corrisponda alla temperatura effettiva all'interno del tubo.

Massimizzare l'efficienza operativa

L'efficienza si misura sia in termini di energia che di tempo. I componenti degradati influiscono direttamente su entrambi.

L'isolamento danneggiato o compresso consente la fuoriuscita di calore, costringendo il forno a consumare più energia per mantenere il punto di set. Allo stesso modo, residui o contaminazioni all'interno del tubo di processo possono agire come isolante, rallentando il trasferimento di calore al campione e aumentando i tempi di riscaldamento.

Garantire sicurezza e affidabilità

Molte applicazioni dei forni, come la deposizione chimica da fase vapore (CVD) o la pirolisi, coinvolgono gas infiammabili o reattivi.

Verificare regolarmente le linee del gas e le connessioni per rilevare perdite è una procedura di sicurezza non negoziabile. Inoltre, le caratteristiche di sicurezza integrate come gli allarmi di protezione da sovratemperatura devono essere verificate per garantirne il corretto funzionamento, prevenendo guasti catastrofici e proteggendo il personale.

Estendere la durata dell'apparecchiatura

La manutenzione proattiva è un investimento che previene guasti costosi e non pianificati.

Identificare un elemento riscaldante usurato o una sezione di isolamento deteriorata durante un controllo programmato consente una riparazione semplice e a basso costo. Un guasto improvviso, al contrario, può causare danni estesi alla camera del forno, a un campione di valore o alle apparecchiature collegate, con conseguenti costosi tempi di inattività e riparazioni.

Comprendere i compromessi dell'incuria

Ignorare la manutenzione non è una misura per risparmiare sui costi; è un rinvio di costi molto maggiori in futuro. Le conseguenze si manifestano in tre aree chiave.

Il costo dei risultati imprecisi

L'impatto più immediato di una scarsa manutenzione è la perdita di fiducia nei risultati ottenuti.

Per applicazioni come la sinterizzazione di ceramiche o la ricottura di metalli, una deviazione di pochi gradi può alterare drasticamente le proprietà finali del materiale. Un forno non calibrato può invalidare settimane o mesi di ricerca, portando a spreco di tempo, materiali e risorse.

Il pericolo di tempi di inattività non pianificati

Il guasto di un componente non è mai conveniente. Un arresto imprevisto durante un test di lunga durata o un ciclo di produzione critico è molto più dirompente di una finestra di manutenzione programmata.

Ciò impone riparazioni reattive ed emergenziali che sono quasi sempre più costose e causano ritardi significativi.

Il rischio di sicurezza compromessa

Questo è il compromesso più critico. Un forno con perdite nelle linee del gas o con un regolatore di temperatura malfunzionante è un grave pericolo.

Il potenziale di incendio, esplosione o esposizione a fumi tossici rende la manutenzione relativa alla sicurezza una priorità assoluta. Nessun obiettivo di esperimento o produzione vale il rischio di compromettere la sicurezza del tuo laboratorio e del tuo personale.

Fare la scelta giusta per il tuo obiettivo

Il tuo programma di manutenzione dovrebbe riflettere i tuoi obiettivi principali.

- Se il tuo obiettivo principale è la ripetibilità del processo e l'accuratezza dei dati: Dai priorità alla calibrazione frequente delle termocoppie e all'ispezione regolare degli elementi riscaldanti per combattere la deriva termica.

- Se il tuo obiettivo principale è il costo operativo e l'efficienza: Concentrati sul controllo dell'integrità dell'isolamento e sul mantenimento pulito del tubo del forno per minimizzare la perdita di calore e garantire un trasferimento di calore efficiente.

- Se il tuo obiettivo principale è la sicurezza e l'affidabilità a lungo termine: Rendi i controlli di integrità delle linee del gas e i test funzionali di tutti gli allarmi di sicurezza le tue priorità non negoziabili.

In definitiva, una manutenzione costante trasforma il tuo forno a tubo sdoppiabile da potenziale passività a risorsa scientifica affidabile e precisa.

Tabella riassuntiva:

| Focus della manutenzione | Vantaggi chiave |

|---|---|

| Controllo della temperatura | Garantisce un riscaldamento preciso e uniforme per risultati accurati |

| Efficienza operativa | Riduce il consumo energetico e i tempi di riscaldamento |

| Sicurezza | Previene perdite di gas e pericoli per le apparecchiature |

| Estensione della durata | Evita tempi di inattività non pianificati e riparazioni costose |

Assicura che il tuo forno a tubo sdoppiabile operi alle massime prestazioni con le soluzioni avanzate di KINTEK. Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura come forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa precisamente le tue esigenze sperimentali uniche per una maggiore precisione, sicurezza ed efficienza. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di manutenzione e fornire prestazioni affidabili!

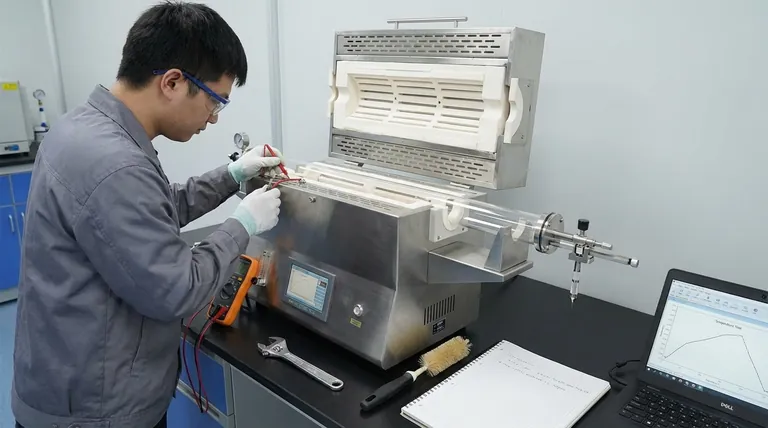

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Come viene utilizzato un forno a tubo verticale per studi sull'accensione delle polveri di combustibile? Modello di combustione industriale con precisione

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria