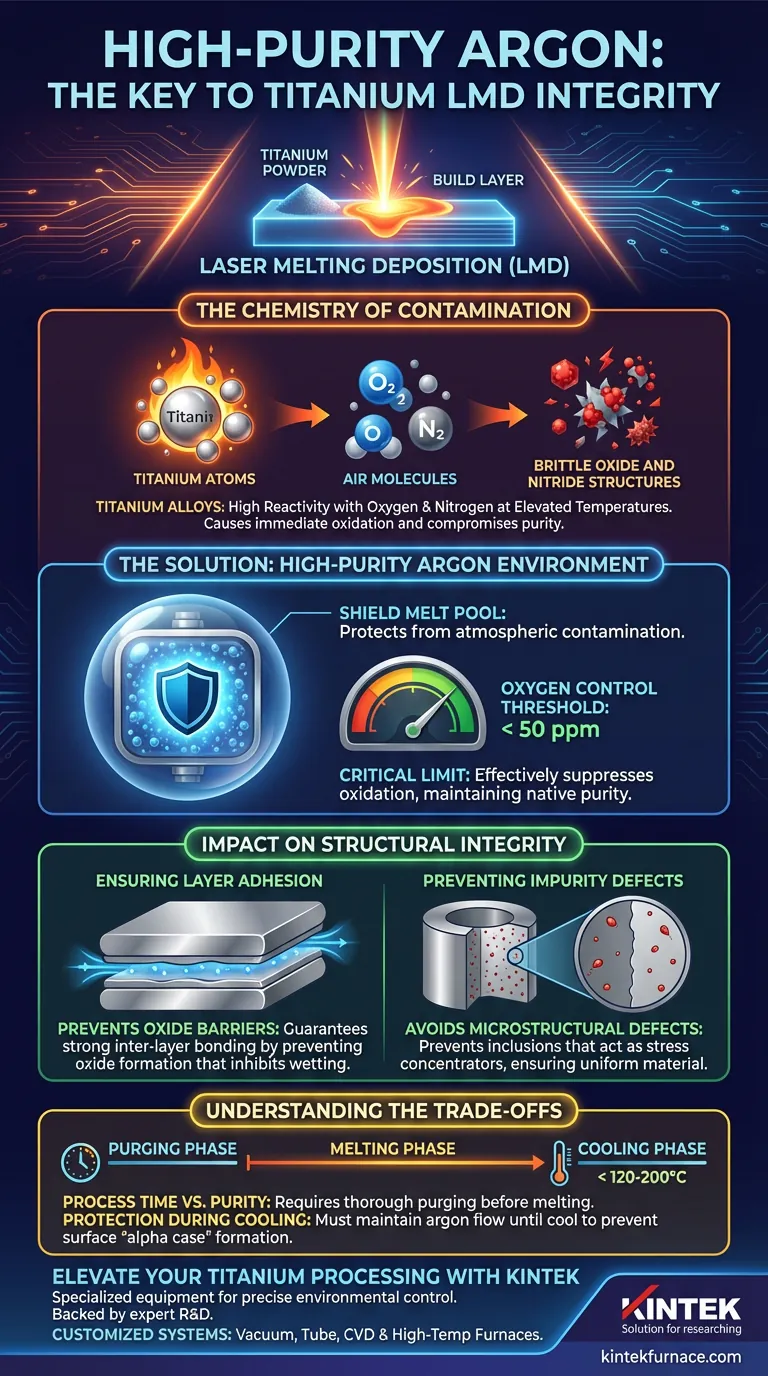

Le leghe di titanio possiedono un'elevata reattività chimica a temperature elevate, rendendo il controllo ambientale rigoroso un requisito critico durante la deposizione laser (LMD). È necessario mantenere un'atmosfera di argon ad alta purezza con livelli di ossigeno controllati specificamente al di sotto di 50 ppm per impedire al materiale di reagire con ossigeno e azoto. Il mancato mantenimento di questo ambiente porta a un'immediata ossidazione, che compromette la purezza e l'integrità strutturale del materiale.

La funzione principale dell'ambiente di argon ad alta purezza è proteggere il bagno di fusione del titanio dalla contaminazione atmosferica. Limitando il contenuto di ossigeno a 50 ppm, si previene la formazione di ossidi fragili, garantendo la duttilità e facilitando un forte legame metallurgico tra gli strati depositati.

La chimica della contaminazione

Reattività ad alta temperatura

Il titanio è noto per la sua affinità con ossigeno e azoto. Quando le leghe di titanio vengono riscaldate al punto di fusione durante la LMD, reagiscono facilmente con questi gas atmosferici.

Senza una barriera protettiva, il metallo assorbe rapidamente questi elementi. Questa reazione altera fondamentalmente la chimica della lega, portando alla formazione di ossidi e nitruri che degradano le proprietà previste del materiale.

La soglia di 50 ppm

Per mitigare questo rischio, la camera di processo richiede un'atmosfera di argon ad alta purezza.

Il riferimento primario afferma esplicitamente che il controllo del contenuto di ossigeno al di sotto di 50 ppm è essenziale. Questa soglia specifica è il confine richiesto per sopprimere efficacemente l'ossidazione e mantenere la purezza nativa della lega di titanio.

Impatto sull'integrità strutturale

Garantire l'adesione degli strati

La LMD è un processo additivo strato per strato. Il successo della costruzione dipende interamente dalla fusione tra il materiale appena depositato e lo strato precedente.

Se si verifica ossidazione, si forma uno strato di ossido sulla superficie del metallo solidificato. Questo strato di ossido agisce come una barriera, impedendo al successivo strato di titanio fuso di bagnare e legarsi efficacemente al substrato. Un rigoroso controllo dell'argon garantisce che queste barriere di ossido non si formino, garantendo un forte legame inter-strato.

Prevenzione dei difetti da impurità

L'ossidazione fa più che influenzare la superficie; introduce difetti da impurità all'interno del materiale di massa.

Queste inclusioni possono agire come concentratori di stress, portando a un cedimento prematuro del pezzo. Mantenendo un ambiente di argon incontaminato, si evitano questi difetti microstrutturali, garantendo che il componente finale sia uniforme e affidabile.

Comprendere i compromessi

Tempo di processo contro purezza

Raggiungere questo livello di purezza non è istantaneo. La camera deve essere spurgata, spesso più volte, per eliminare l'aria residua e l'umidità prima che inizi la fusione.

Affrettare questa fase di spurgo per risparmiare tempo è una insidia comune. Se la fusione inizia prima che l'atmosfera sia completamente stabilizzata al di sotto di 50 ppm, i primi strati saranno compromessi, potenzialmente rovinando l'intera costruzione.

Protezione durante il raffreddamento

La necessità di protezione si estende oltre la fase di fusione. Il materiale rimane reattivo anche mentre si solidifica e si raffredda.

Come notato in contesti supplementari relativi ai metalli reattivi, il flusso di gas protettivo deve spesso essere mantenuto fino a quando il pezzo non si è raffreddato in modo significativo (ad esempio, al di sotto di 200°C o anche 120°C). Interrompere il flusso di argon troppo presto espone il metallo caldo all'aria, causando ossidazione superficiale e formazione di "alpha case" che richiede costose post-lavorazioni per la rimozione.

Fare la scelta giusta per il tuo progetto

Per massimizzare la qualità dei tuoi componenti LMD in titanio, allinea i tuoi controlli ambientali con i tuoi specifici obiettivi di ingegneria:

- Se il tuo focus principale è la durabilità strutturale: è richiesta una rigorosa adesione al limite di ossigeno di <50 ppm per prevenire inclusioni di ossido che creano punti deboli nel metallo.

- Se il tuo focus principale è la duttilità del materiale: assicurati che la protezione con argon si estenda durante la fase di raffreddamento per prevenire l'infragilimento superficiale causato dall'assorbimento di elementi interstiziali.

Trattando l'ambiente di argon come un parametro di processo critico piuttosto che un'utilità secondaria, garantisci l'integrità dei tuoi componenti in titanio.

Tabella riassuntiva:

| Fattore | Requisito | Impatto del fallimento |

|---|---|---|

| Atmosfera | Argon ad alta purezza | Contaminazione chimica e alterazione della lega |

| Limite di ossigeno | < 50 ppm | Formazione di ossidi e nitruri fragili |

| Legame tra strati | Superficie priva di ossidi | Scarsa bagnabilità e debole legame metallurgico |

| Fase di raffreddamento | Protetto < 120-200°C | Formazione di "alpha case" e infragilimento superficiale |

Eleva la tua lavorazione del titanio con KINTEK

Non lasciare che la contaminazione atmosferica comprometta la tua produzione additiva avanzata. KINTEK fornisce le attrezzature specializzate necessarie per mantenere un controllo ambientale preciso per i metalli reattivi.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi personalizzati di vuoto, tubi e CVD, insieme ad altri forni ad alta temperatura da laboratorio progettati specificamente per ambienti ad alta purezza. Assicurati che i tuoi componenti soddisfino i più rigorosi standard strutturali e chimici.

Contatta oggi stesso gli esperti KINTEK per trovare la tua soluzione

Guida Visiva

Riferimenti

- Jianhua Sun, Zhonggang Sun. Ti6Al4V-0.72H on the Establishment of Flow Behavior and the Analysis of Hot Processing Maps. DOI: 10.3390/cryst14040345

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Quali sono i limiti del rivestimento PVD? Superare le sfide per un'ingegneria di superficie ottimale

- Come il riscaldamento e l'agitazione supportano la sintesi chimica? Ottimizzare la cinetica e la termodinamica della reazione

- In che modo un forno di essiccazione ad aria forzata contribuisce al degrado dell'asfalto? Simulazione dell'erosione salina accelerata dei materiali

- Perché è necessario un forno a temperatura costante per le polveri di lega CoCrFeNiMn? Garantire una deposizione superiore priva di difetti

- Quale ruolo gioca un ambiente di riscaldamento ad alta temperatura nella sintesi idrotermale dei cristalli di zeolite ZSM-5?

- Perché è necessario un forno di essiccazione a temperatura costante durante la preparazione del carbone attivo poroso? Benefici chiave

- Perché si usa un forno di precisione per asciugare i noccioli di ciliegia lavati? Ottieni una produzione superiore di carbone attivo

- Quale ruolo gioca il trattamento termico in un forno nell'analisi di fase della caolinite? Ottimizza la struttura del tuo catalizzatore