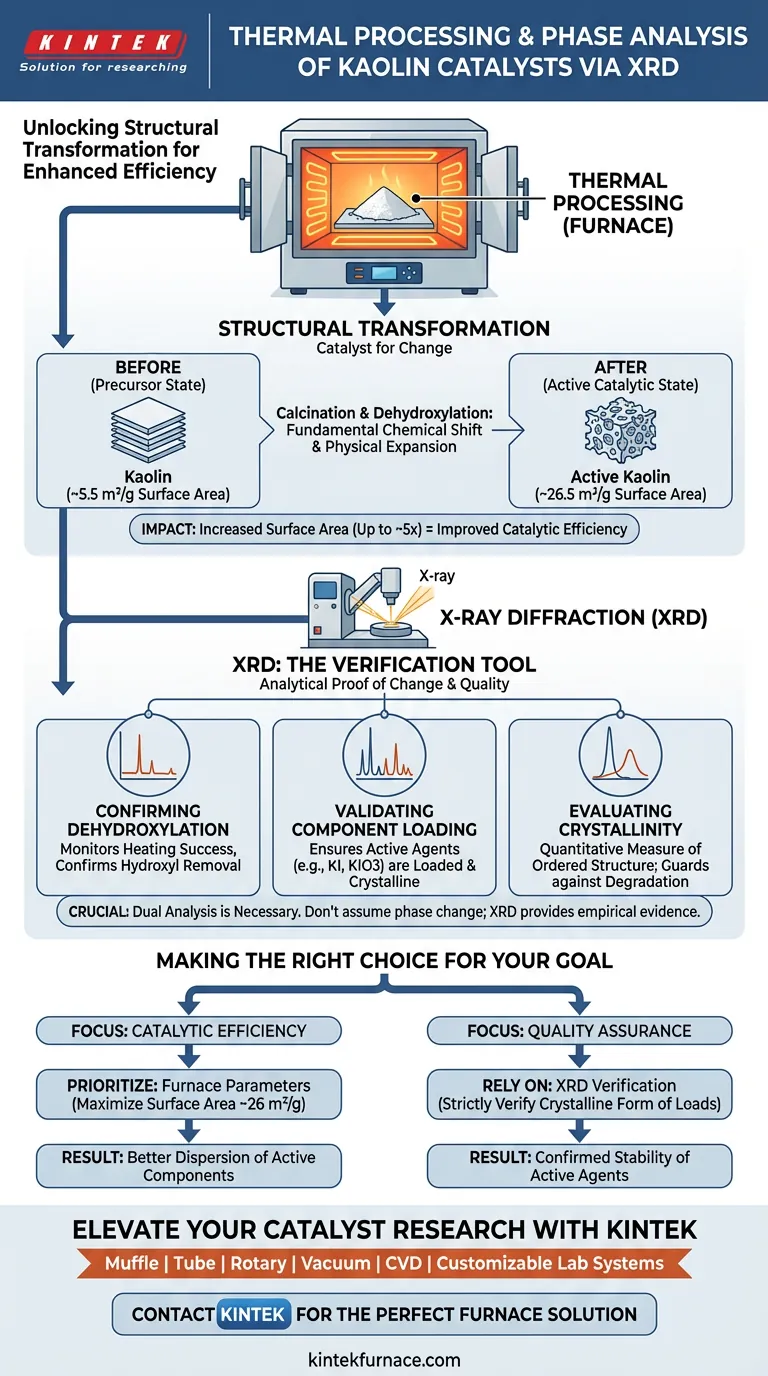

Il trattamento termico funge da catalizzatore per la trasformazione strutturale, agendo come meccanismo fisico che altera le proprietà della caolinite. In questo flusso di lavoro, il forno induce cambiamenti critici come la deidrossilazione e le transizioni di fase, mentre la diffrazione a raggi X (XRD) funge da strumento di verifica per confermare che questi cambiamenti si siano verificati e per convalidare lo stato cristallino dei componenti attivi.

Il forno fornisce l'ambiente ad alta temperatura necessario per evolvere fisicamente la struttura della caolinite, mentre la diffrazione a raggi X fornisce la prova analitica che le transizioni di fase essenziali e il caricamento di agenti attivi come KI o KIO3 hanno avuto successo.

Il Meccanismo della Trasformazione Strutturale

Induzione di Transizioni di Fase

La funzione principale del forno ad alta temperatura è quella di guidare la calcinazione. Questo processo costringe la caolinite a subire la deidrossilazione, modificando fondamentalmente la sua struttura chimica. Senza questa energia termica, il materiale rimarrebbe nel suo stato precursore e mancherebbe delle necessarie proprietà catalitiche.

Miglioramento dell'Architettura Fisica

Oltre ai cambiamenti chimici, il trattamento termico altera drasticamente l'architettura fisica del materiale. La calcinazione aumenta significativamente l'area superficiale specifica della caolinite.

L'Impatto sull'Efficienza

I dati indicano che un trattamento termico adeguato può espandere l'area superficiale da circa 5,514 m²/g a 26,567 m²/g. Questa espansione fisica è cruciale perché crea un'interfaccia più ampia per le reazioni chimiche, correlata direttamente a una migliore efficienza catalitica.

Il Ruolo della Diffrazione a Raggi X come Strumento di Verifica

Conferma della Deidrossilazione

La diffrazione a raggi X viene utilizzata per monitorare il successo del processo di riscaldamento. Analizza i pattern di diffrazione per confermare che i gruppi idrossilici siano stati rimossi e che la transizione di fase prevista sia completa.

Convalida del Caricamento dei Componenti

Per i catalizzatori a base di caolinite caricati con componenti attivi, come KI (Ioduro di Potassio) o KIO3 (Iodato di Potassio), la diffrazione a raggi X è essenziale per il controllo di qualità. Verifica che questi componenti non solo siano presenti, ma che siano stati caricati nei loro stati cristallini richiesti.

Valutazione della Cristallinità

La diffrazione a raggi X fornisce una misura quantitativa della cristallinità. Ciò consente ai ricercatori di garantire che il trattamento termico sia stato sufficiente a creare una struttura ordinata senza degradare i componenti attivi.

Comprensione dei Compromessi Analitici

Cambiamento Strutturale vs. Rilevamento

Mentre il forno aumenta l'area superficiale (misurata dall'analisi BET), la diffrazione a raggi X si concentra sull'ordine cristallino. È importante riconoscere che la diffrazione a raggi X potrebbe non caratterizzare completamente le regioni amorfe create durante il trattamento termico.

La Necessità di un'Analisi Doppia

Affidarsi solo ai registri del trattamento termico è insufficiente. Non si può presumere che si sia verificato un cambiamento di fase semplicemente perché il forno ha raggiunto una temperatura impostata; la diffrazione a raggi X fornisce l'evidenza empirica che la struttura interna si è effettivamente spostata come previsto.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la preparazione e l'analisi del tuo catalizzatore, considera i seguenti obiettivi specifici:

- Se il tuo obiettivo principale è l'Efficienza Catalitica: Dai priorità ai parametri del forno per massimizzare l'espansione dell'area superficiale (mirando al benchmark di circa 26 m²/g) per garantire una migliore dispersione dei componenti attivi.

- Se il tuo obiettivo principale è la Garanzia di Qualità: Affidati alla diffrazione a raggi X per verificare rigorosamente che i carichi attivi come KI o KIO3 abbiano mantenuto le loro specifiche forme cristalline dopo il trattamento ad alta temperatura.

Combinando un controllo termico preciso con una rigorosa analisi di fase, garantisci che la struttura fisica supporti la funzione chimica.

Tabella Riassuntiva:

| Passaggio del Processo | Meccanismo | Impatto sulla Struttura della Caolinite | Metodo di Verifica |

|---|---|---|---|

| Calcinazione | Deidrossilazione Termica | Espande l'area superficiale da circa 5,5 a circa 26,5 m²/g | Analisi del Pattern XRD |

| Transizione di Fase | Evoluzione Strutturale | Trasformazione fondamentale in stato catalitico attivo | Intensità e Spostamento dei Picchi |

| Caricamento dei Componenti | Incorporazione Termica | Fissa gli agenti attivi (KI/KIO3) in stato cristallino | Controllo della Cristallinità XRD |

Eleva la Tua Ricerca sui Catalizzatori con KINTEK

Le precise transizioni di fase nei catalizzatori a base di caolinite richiedono un controllo esatto della temperatura e apparecchiature ad alte prestazioni. Supportata da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativo, Sottovuoto e CVD, insieme ad altri forni da laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Sia che tu miri a massimizzare l'area superficiale specifica o a garantire la stabilità cristallina dei componenti attivi, le nostre soluzioni di riscaldamento avanzate forniscono l'affidabilità di cui il tuo laboratorio ha bisogno.

Contattaci oggi stesso per trovare il forno perfetto per la tua applicazione!

Guida Visiva

Riferimenti

- Luqman Buchori, Ndaru Okvitarini. Preparation of KI/KIO3/Methoxide Kaolin Catalyst and Performance Test of Catalysis in Biodiesel Production. DOI: 10.26554/sti.2024.9.2.359-370

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché una piastra di riscaldamento in situ è integrata per le leghe IN718? Garantire l'integrità strutturale nella produzione additiva

- Perché è necessario un controllo preciso della velocità di riscaldamento durante la pirolisi del bambù? Ottimizzare la qualità del nanocomposito Au-NPs/BC

- Perché è necessario un processo di ricottura ad alta temperatura in un forno sottovuoto per le CMSM? Sblocca la precisione delle membrane

- Quali sono i vantaggi dell'utilizzo di un forno a essiccazione sotto vuoto per fotoanodi compositi BiVO4/COF? Preservare l'integrità del materiale

- Quali sono le funzioni tipiche svolte dai forni da laboratorio? Sblocca una lavorazione termica precisa per i tuoi materiali

- Quali sono i principali vantaggi dell'utilizzo della metallurgia delle polveri per le leghe di Ti e TiZr? Raggiungere la massima precisione strutturale

- Perché mantenere il controllo di argon e ossigeno nella LMD del titanio? Garantisci la massima purezza per i tuoi componenti ad alte prestazioni

- Perché un forno di essiccazione sotto vuoto da laboratorio è importante per la fase di post-trattamento delle piastre degli elettrodi? Migliora la durata della batteria