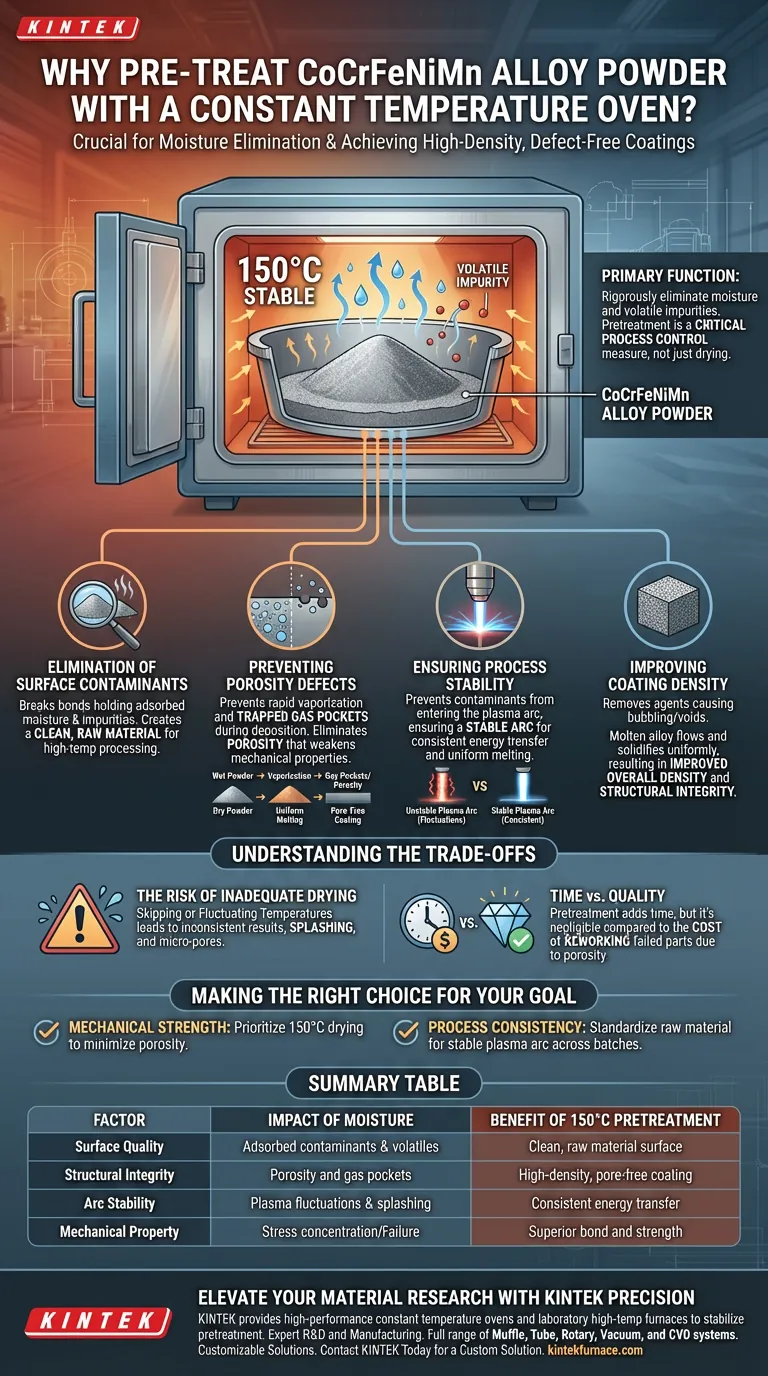

La funzione principale di un forno a temperatura costante in questo contesto è quella di eliminare rigorosamente l'umidità e le impurità volatili dalla superficie della polvere di lega CoCrFeNiMn. In particolare, mantenere la polvere a 150°C assicura che il materiale sia completamente asciutto, il che rappresenta il passo fondamentale per prevenire guasti strutturali durante il successivo processo di deposizione.

Il pretrattamento non riguarda solo l'asciugatura; è una misura critica di controllo del processo. Rimuovendo l'umidità e i contaminanti superficiali, si previene direttamente la formazione di gas durante la saldatura, garantendo un arco al plasma stabile e un rivestimento ad alta densità e privo di pori.

Il Ruolo Critico della Rimozione dell'Umidità

Eliminazione dei Contaminanti Superficiali

Le polveri metalliche, comprese le leghe ad alta entropia come CoCrFeNiMn, adsorbono naturalmente umidità e impurità volatili dall'ambiente circostante.

L'utilizzo di un forno a temperatura costante a 150°C fornisce l'energia termica necessaria per rompere i legami che trattengono questi adsorbati sulla superficie della polvere. Ciò crea un materiale grezzo pulito, pronto per la lavorazione ad alta temperatura.

Prevenzione dei Difetti di Porosità

La minaccia più significativa alla qualità del rivestimento è il gas intrappolato. Se l'umidità rimane sulla polvere, vaporizza rapidamente quando colpisce l'elevato calore della fonte di deposizione.

Questa vaporizzazione crea sacche di gas che rimangono intrappolate nel metallo in solidificazione. Queste sacche si manifestano come difetti di porosità, che indeboliscono significativamente le proprietà meccaniche dello strato di rivestimento finale.

Garantire la Stabilità del Processo

L'umidità e le impurità volatili introducono variabili nell'ambiente di deposizione.

Quando questi contaminanti entrano nell'arco al plasma, possono causare fluttuazioni e instabilità. Asciugando la polvere, si garantisce che l'arco al plasma rimanga stabile, consentendo un trasferimento di energia coerente e una fusione uniforme della lega.

Miglioramento della Densità del Rivestimento

L'obiettivo finale della saldatura è uno strato denso e solido di materiale.

Rimuovendo gli agenti che causano bolle e vuoti (umidità e volatili), la lega fusa può fluire e solidificarsi uniformemente. Ciò si traduce in uno strato di rivestimento con migliore densità complessiva e integrità strutturale superiore.

Comprendere i Compromessi

Il Rischio di un'Asciugatura Inadeguata

Saltare questo passaggio o utilizzare un forno con temperature fluttuanti può portare a risultati incoerenti. Anche tracce di umidità possono causare schizzi o micropori che compromettono il legame con il substrato.

Tempo vs. Qualità

Questo pretrattamento aggiunge tempo al ciclo di produzione. Tuttavia, questo investimento di tempo è trascurabile rispetto al costo della rilavorazione di un pezzo difettoso a causa di porosità o scarsa adesione causata da polvere "umida".

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire il successo della tua deposizione di CoCrFeNiMn, considera i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità al ciclo di asciugatura a 150°C per minimizzare la porosità, poiché i pori agiscono come punti di concentrazione dello stress che portano al cedimento.

- Se il tuo obiettivo principale è la coerenza del processo: Utilizza il forno per standardizzare il tuo materiale grezzo, garantendo che l'arco al plasma rimanga stabile e prevedibile tra diversi lotti.

Considera la disidratazione della polvere non come un suggerimento, ma come un prerequisito obbligatorio per ottenere rivestimenti di lega ad alta densità e privi di difetti.

Tabella Riassuntiva:

| Fattore | Impatto dell'Umidità | Beneficio del Pretrattamento a 150°C |

|---|---|---|

| Qualità Superficiale | Contaminanti adsorbiti e volatili | Superficie del materiale grezzo pulita |

| Integrità Strutturale | Porosità e sacche di gas | Rivestimento ad alta densità e privo di pori |

| Stabilità dell'Arco | Fluttuazioni del plasma e schizzi | Trasferimento di energia coerente |

| Proprietà Meccaniche | Concentrazione dello stress/Cedimento | Legame e resistenza superiori |

Eleva la Tua Ricerca sui Materiali con KINTEK Precision

Non lasciare che l'umidità comprometta le prestazioni della tua lega CoCrFeNiMn. KINTEK fornisce forni a temperatura costante ad alte prestazioni e forni ad alta temperatura da laboratorio specificamente progettati per stabilizzare i tuoi flussi di lavoro di pretrattamento.

Supportati da R&S e produzione esperte, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di elaborazione termica. Garantisci la coerenza del processo e risultati privi di difetti con la nostra tecnologia leader del settore.

Contatta KINTEK Oggi per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- Bo Zhang, Yu Li. The Effect of Heat Treatment on the Microstructure and Mechanical Properties of Plasma-Cladded CoCrFeNiMn Coatings on Compacted Graphite Iron. DOI: 10.3390/coatings14040374

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- In che modo l'atmosfera di processo richiesta influisce sulla decisione di utilizzare forni separati o combinati per la sgrassatura e la sinterizzazione? Ottimizza il tuo processo MIM

- Perché si utilizza un liofilizzatore sottovuoto per la vivianite? Ottimizza la tua sintesi LFP con un'integrità del precursore superiore

- Qual è il ruolo di un forno da laboratorio nel pretrattamento delle materie prime? Ottimizzare la scorrevolezza delle polveri EBC

- Qual è la funzione della macinazione a palle nella sintesi di Li-NASICON? Ottimizza le prestazioni del tuo elettrolita solido

- In che modo il controllo preciso della velocità di riscaldamento influisce sulla sintesi del carbonio drogato con azoto? Padroneggia la rampa termica per materiali di qualità

- Come fa il processo di invecchiamento artificiale a stadio singolo (stato T6) a rafforzare il filo di lega di alluminio AA7050?

- In che modo un forno ad essiccazione a spruzzo influisce sulla preparazione dei precursori BN-C? Ottimizzare la stabilità strutturale e l'omogeneità

- Perché i materiali ceramici sono preferiti per i restauri dentali? Scopri i loro benefici estetici, di resistenza e di biocompatibilità