Sebbene sia un metodo di ingegneria di superficie potente e versatile, la Deposizione Fisica da Vapore (PVD) non è una soluzione universale. Le sue principali limitazioni sono la sua dipendenza da una linea di vista diretta tra la sorgente di rivestimento e la superficie target, rendendo difficile rivestire geometrie complesse, e i suoi tassi di deposizione generalmente più lenti rispetto ad altri metodi, il che può influire sulla produttività della produzione. Inoltre, sebbene il PVD sia un processo a bassa temperatura, alcuni substrati sensibili possono comunque essere influenzati senza un attento controllo del processo.

Le limitazioni intrinseche del PVD non sono difetti della tecnologia, ma conseguenze naturali del suo meccanismo fisico basato sulla linea di vista. Comprendere questo ti permette di selezionare il PVD per applicazioni in cui la sua precisione è un punto di forza e di evitarlo dove la complessità geometrica o la velocità sono le principali preoccupazioni.

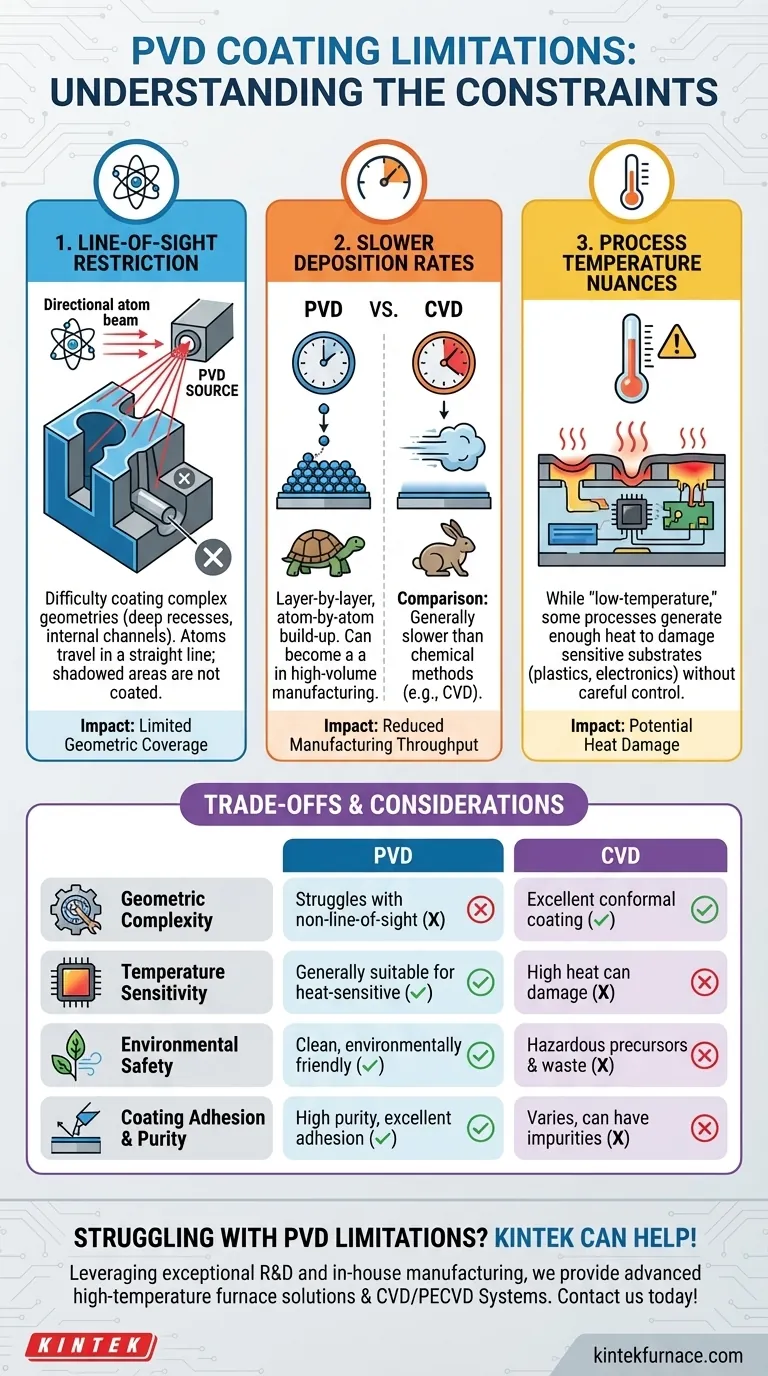

Le Principali Limitazioni del PVD Spiegate

Per sfruttare efficacemente il PVD, devi comprendere il "perché" delle sue restrizioni. Queste limitazioni derivano direttamente dalla fisica del processo stesso.

La Restrizione della "Linea di Vista"

Il PVD funziona bombardando un materiale solido (il "bersaglio") con ioni, causando l'espulsione di atomi che viaggiano in linea retta attraverso il vuoto per depositarsi sul substrato.

Ciò significa che se una superficie non si trova nel percorso diretto di questi atomi in viaggio, non verrà rivestita. Questa è una limitazione significativa per parti con cavità profonde, canali interni o forme tridimensionali complesse.

Tassi di Deposizione Più Lenti

Il processo PVD costruisce lo strato di rivestimento strato per strato, atomo per atomo. Questa deposizione fisica è intrinsecamente più controllata ma anche più lenta rispetto ai processi chimici.

Rispetto a un'alternativa come la Deposizione Chimica da Vapore (CVD), il tasso di deposizione più basso del PVD può diventare un collo di bottiglia nella produzione ad alto volume, potenzialmente aumentando il tempo di ciclo e il costo per pezzo.

Le Nuance della Temperatura di Processo

Il PVD è giustamente noto come processo a "bassa temperatura", soprattutto se paragonato al calore molto elevato richiesto per il CVD. Questo lo rende ideale per molti materiali sensibili al calore.

Tuttavia, "bassa temperatura" è relativo. Alcuni processi PVD possono comunque generare calore sufficiente a danneggiare substrati estremamente sensibili, come alcune plastiche o componenti elettronici. Un'attenta gestione e controllo dei parametri di processo sono essenziali per mitigare questo rischio.

Comprendere i Compromessi: PVD vs. Alternative

Nessuna tecnologia di rivestimento esiste nel vuoto. Scegliere quella giusta significa valutarne i limiti rispetto ai suoi benefici e confrontarla con altre opzioni come la Deposizione Chimica da Vapore (CVD).

Complessità e Copertura Geometrica

Il PVD incontra difficoltà con le superfici non in linea di vista. Al contrario, il CVD utilizza un gas precursore che può fluire all'interno e attorno a caratteristiche complesse, risultando in un rivestimento altamente uniforme (o "conforme") su tutte le superfici esposte, comprese quelle interne.

Sensibilità del Substrato e alla Temperatura

Questo è un compromesso importante. Le temperature operative più basse del PVD lo rendono adatto a un'ampia gamma di materiali, inclusi acciai temprati, leghe e alcuni polimeri che verrebbero danneggiati dall'alto calore del CVD.

Impatto Ambientale e Sicurezza

Il PVD è un processo pulito ed ecologico che produce sottoprodotti tossici minimi. Il CVD, d'altra parte, spesso comporta precursori chimici volatili e pericolosi e può produrre rifiuti tossici che richiedono rigorosi e costosi protocolli di sicurezza e smaltimento.

Adesione e Purezza del Rivestimento

I rivestimenti PVD sono noti per la loro elevata purezza e l'eccellente adesione al substrato. Il processo avviene in alto vuoto, il che minimizza l'inclusione di contaminanti e si traduce in un rivestimento molto forte e denso.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione finale deve essere guidata dai requisiti più critici del tuo progetto. Usa queste limitazioni come guida per selezionare lo strumento giusto per il lavoro.

- Se il tuo obiettivo principale è rivestire geometrie interne complesse: Considera alternative come la Deposizione Chimica da Vapore (CVD), poiché la natura a linea di vista del PVD è una barriera significativa.

- Se il tuo obiettivo principale è la produzione ad alto volume e rapida: Devi bilanciare i tassi di deposizione più lenti del PVD rispetto alla maggiore complessità operativa e alle preoccupazioni ambientali dei metodi più veloci.

- Se il tuo obiettivo principale è rivestire materiali sensibili al calore: Il PVD è generalmente la scelta superiore, ma assicurati che i parametri di processo siano strettamente controllati per i substrati altamente sensibili.

- Se il tuo obiettivo principale è la sicurezza ambientale e la purezza del rivestimento: Il PVD offre un netto vantaggio con sottoprodotti tossici minimi e risultati di eccezionale purezza.

Comprendere queste limitazioni fondamentali ti consente di sfruttare i punti di forza del PVD precisamente dove offrono il massimo valore.

Tabella Riepilogativa:

| Limitazione | Impatto Chiave |

|---|---|

| Restrizione della Linea di Vista | Difficoltà nel rivestire geometrie complesse, come cavità profonde o canali interni |

| Tassi di Deposizione Più Lenti | Ridotta produttività rispetto a metodi come il CVD |

| Nuance della Temperatura di Processo | Potenziale danno termico a substrati sensibili senza un attento controllo |

Problemi con i limiti del rivestimento PVD? KINTEK può aiutarti! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura come Forni a Muffola, Tubolari, Rotanti, Forni a Vuoto e Atmosfera e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, sia che tu stia affrontando geometrie complesse, produzione ad alto volume o materiali sensibili. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas