L'asciugatura di precisione è il ponte critico tra la pulizia della biomassa grezza e la sua attivazione chimica. Per i noccioli di ciliegia in particolare, è necessario utilizzare un forno di precisione a 120°C per 24 ore per rimuovere completamente l'umidità libera dai pori, garantendo che il materiale sia chimicamente e fisicamente pronto per l'impregnazione.

Il forno di precisione elimina l'umidità che altrimenti diluirebbe l'agente attivante. Svuotando la struttura porosa, assicura che l'acido fosforico ($H_3PO_4$) possa penetrare in profondità e reagire al rapporto di concentrazione desiderato.

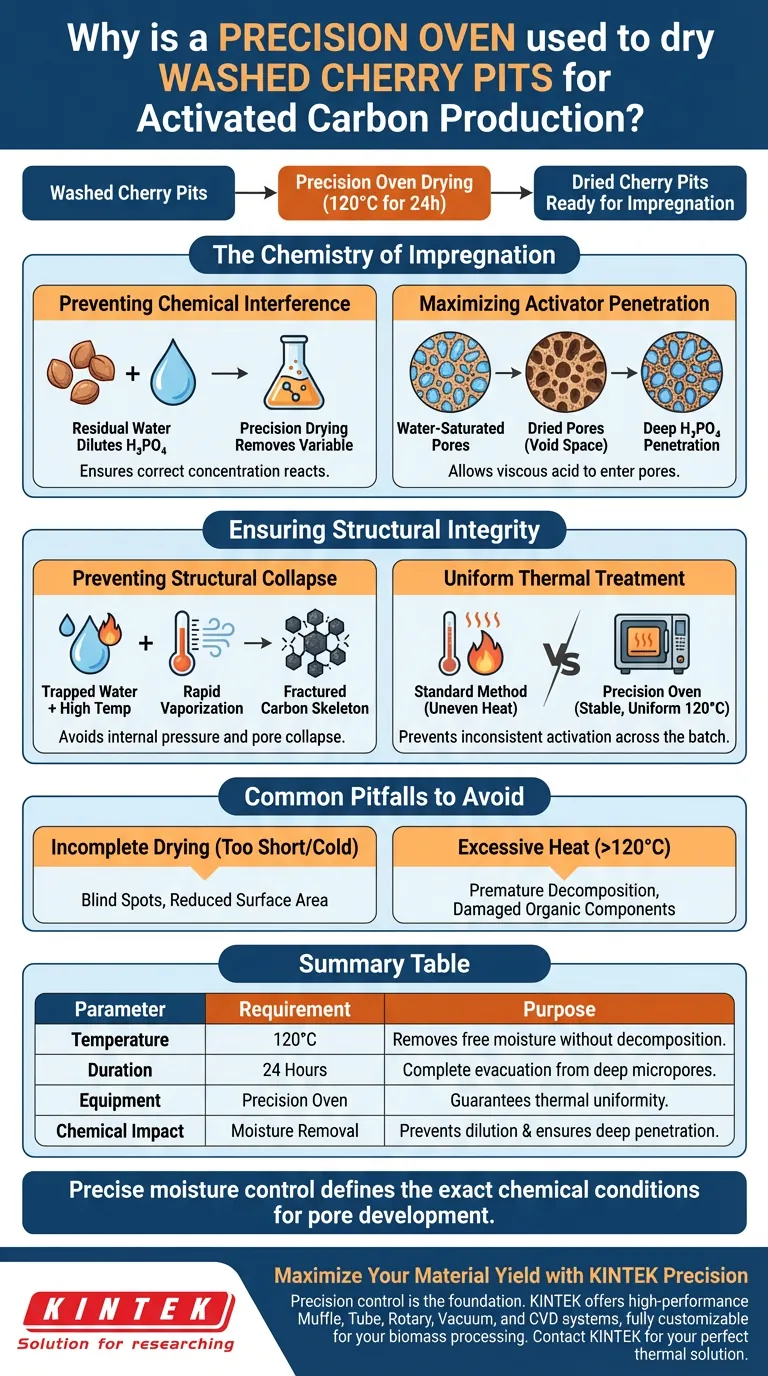

La Chimica dell'Impregnazione

Prevenire Interferenze Chimiche

La produzione di carbone attivo si basa su un rapporto preciso tra la biomassa e l'attivatore chimico (in questo contesto, specificamente $H_3PO_4$).

L'acqua residua nei noccioli di ciliegia agisce come una variabile incontrollata. Diluisce la soluzione di impregnazione, alterando la concentrazione che raggiunge effettivamente la matrice di carbonio.

L'asciugatura di precisione rimuove questa variabile, garantendo che la concentrazione che prepari sia la concentrazione che reagisce.

Massimizzare la Penetrazione dell'Attivatore

I noccioli di ciliegia possiedono una complessa struttura lignocellulosica. Prima dell'attivazione, i pori all'interno di questa struttura sono spesso saturi di acqua dal processo di lavaggio.

Il processo di asciugatura evacua fisicamente questa umidità.

Questa evacuazione crea lo spazio vuoto necessario, consentendo all'acido fosforico viscoso di entrare nei pori e interagire con l'area superficiale interna della biomassa.

Garantire l'Integrità Strutturale

Prevenire il Collasso Strutturale

Sebbene l'obiettivo principale sia la preparazione all'impregnazione, un'asciugatura completa protegge anche il materiale nelle fasi successive.

Se rimane un'umidità significativa, il successivo trattamento ad alta temperatura può causare una rapida vaporizzazione dell'acqua intrappolata.

Questa pressione interna può fratturare lo scheletro di carbonio, portando al collasso della struttura dei pori che si sta cercando di creare.

Trattamento Termico Uniforme

Viene utilizzato un forno "di precisione" anziché un metodo di asciugatura standard perché mantiene un ambiente termico stabile.

Assicura che l'intero lotto di noccioli di ciliegia raggiunga uniformemente la temperatura target di 120°C senza surriscaldamenti locali.

Questa uniformità previene un'asciugatura non uniforme, che altrimenti porterebbe a risultati di attivazione incoerenti nell'intero lotto.

Errori Comuni da Evitare

Il Rischio di Asciugatura Incompleta

Ridurre il tempo o la temperatura di asciugatura (sotto i 120°C o le 24 ore) lascia spesso acqua legata in profondità nei micropori.

Ciò si traduce in "punti ciechi" dove l'attivatore non può raggiungere, riducendo significativamente l'area superficiale finale del carbone attivo.

Il Pericolo di Calore Eccessivo

Al contrario, l'utilizzo di temperature significativamente superiori a 120°C durante questa fase preliminare può indurre una decomposizione prematura.

Si rischia di danneggiare i componenti organici della lignocellulosa prima che venga introdotto l'agente chimico stabilizzante ($H_3PO_4$).

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità del tuo carbone attivo, applica questi principi al tuo protocollo di asciugatura:

- Se il tuo obiettivo principale è l'Area Superficiale: Assicurati che la durata dell'asciugatura sia sufficiente (24 ore) per svuotare i micropori profondi per la massima penetrazione dell'acido.

- Se il tuo obiettivo principale è la Coerenza del Processo: Utilizza un forno di precisione certificato per eliminare i gradienti di temperatura che causano variazioni da lotto a lotto.

Il controllo preciso dell'umidità non riguarda solo l'asciugatura; riguarda la definizione delle esatte condizioni chimiche per lo sviluppo dei pori.

Tabella Riassuntiva:

| Parametro di Asciugatura | Requisito | Scopo nella Produzione di Carbone Attivo |

|---|---|---|

| Temperatura | 120°C | Rimuove l'umidità libera senza decomposizione prematura della biomassa. |

| Durata | 24 Ore | Assicura la completa evacuazione dell'umidità dai micropori profondi. |

| Attrezzatura | Forno di Precisione | Garantisce l'uniformità termica per prevenire un'attivazione incoerente. |

| Impatto Chimico | Rimozione dell'Umidità | Previene la diluizione di $H_3PO_4$ e assicura una profonda penetrazione dell'attivatore. |

Massimizza la Resa del Tuo Materiale con la Precisione KINTEK

Il controllo preciso dell'umidità è il fondamento del carbone attivo ad alte prestazioni. In KINTEK, comprendiamo che anche lievi fluttuazioni di temperatura possono compromettere la tua struttura porosa. Supportati da ricerca e sviluppo e produzione esperti, forniamo sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di lavorazione della biomassa.

Sia che tu stia aumentando la produzione o perfezionando la ricerca su scala di laboratorio, i nostri forni ad alta temperatura da laboratorio garantiscono l'uniformità termica e l'affidabilità necessarie per avere successo. Contatta KINTEK oggi stesso per trovare la soluzione termica perfetta per le tue esigenze uniche.

Guida Visiva

Riferimenti

- José M. González‐Domínguez, V. Gómez-Serrano. Surface Chemistry of Cherry Stone-Derived Activated Carbon Prepared by H3PO4 Activation. DOI: 10.3390/pr12010149

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da 1200℃ per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali sono i vantaggi del rivestimento PVD? Ottieni precisione, purezza e prestazioni ecocompatibili

- Perché i materiali superconduttori Bi-2223 ad alte prestazioni richiedono un controllo della temperatura ad alta precisione? | Soluzione KINTEK

- Come fa il riscaldamento a impulsi di resistenza rapida (RPHeat) a ottenere il riscaldamento senza contenitore? Precisione nella ricerca ad alta temperatura

- Qual è il significato di una camera di riscaldamento ad alta temperatura in situ? Sblocca informazioni in tempo reale sulla struttura cristallina

- Perché un forno sottovuoto è necessario per conservare materiali silicati e solfuri? Garantire la purezza per esperimenti ad alta pressione

- Quali sono i principali vantaggi dell'utilizzo di forni elettrici tra i settori? Aumenta l'efficienza e la precisione nei tuoi processi

- Perché la tecnologia di sigillatura sottovuoto è essenziale per la sintesi di K2In2As3? Padronanza delle reazioni allo stato solido ad alta purezza

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?