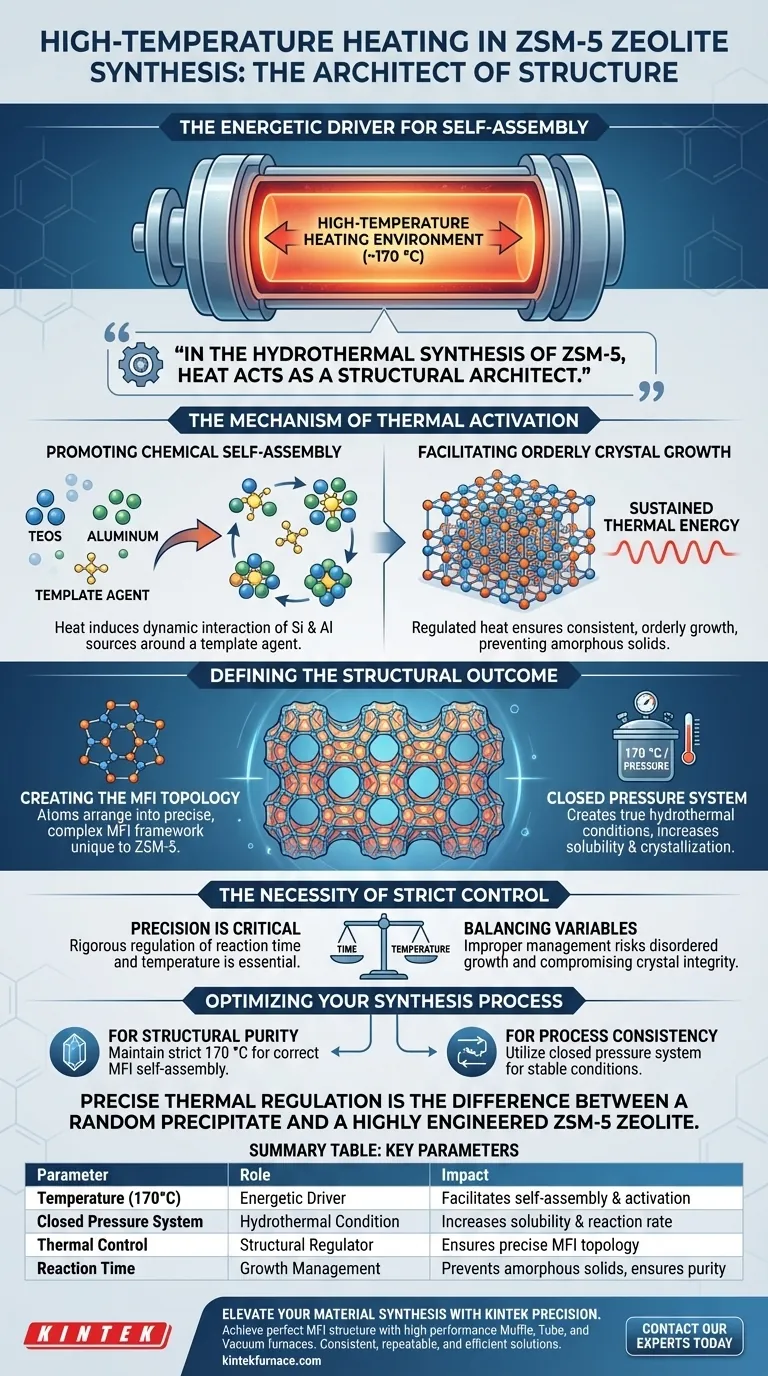

Un ambiente di riscaldamento ad alta temperatura funge da motore energetico per l'autoassemblaggio dei cristalli di zeolite ZSM-5. Nello specifico, il mantenimento di una temperatura di circa 170 °C all'interno di un sistema chiuso a pressione costringe le fonti di silicio (ad esempio, TEOS) e alluminio a organizzarsi attorno a un agente templante. Questo apporto termico non riguarda solo la velocità; è fondamentale per creare la specifica struttura topologica MFI richiesta per la funzione della zeolite.

Nella sintesi idrotermale di ZSM-5, il calore agisce come un architetto strutturale. Genera la pressione necessaria e l'energia di attivazione per trasformare le materie prime di silicio e alluminio in un reticolo MFI altamente ordinato e cristallino.

Il Meccanismo di Attivazione Termica

Promuovere l'Autoassemblaggio Chimico

La funzione principale dell'ambiente ad alta temperatura è indurre l'autoassemblaggio.

A temperature ambiente, le fonti di silicio (come TEOS) e le fonti di alluminio rimangono relativamente inerti per quanto riguarda la formazione di cristalli. L'introduzione di calore incoraggia questi componenti a interagire dinamicamente in presenza di un agente templante.

Facilitare la Crescita Ordinata dei Cristalli

L'ambiente a 170 °C garantisce che l'interazione tra i precursori sia regolata e coerente.

Sostenendo questa specifica energia termica, il sistema promuove la crescita ordinata del reticolo cristallino. Ciò impedisce la formazione di solidi amorfi e garantisce lo sviluppo della distinta struttura cristallina che definisce ZSM-5.

Definire il Risultato Strutturale

Creazione della Topologia MFI

L'obiettivo finale di questo processo termico è la formazione di una specifica struttura topologica MFI.

Questo complesso reticolo è unico per le zeoliti ZSM-5. L'ambiente ad alta temperatura fornisce le condizioni termodinamiche necessarie affinché gli atomi si dispongano in questa precisa geometria.

Il Ruolo del Sistema Chiuso

Il riferimento sottolinea che questo riscaldamento avviene all'interno di un sistema chiuso a pressione.

Il riscaldamento della miscela di sintesi a 170 °C all'interno di un recipiente sigillato crea vere condizioni idrotermali. La pressione risultante, combinata con il calore, aumenta la solubilità dei reagenti e facilita il processo di cristallizzazione.

La Necessità di un Rigoroso Controllo

La Precisione è Fondamentale

Mentre l'alta temperatura è il motore della sintesi, il rigoroso controllo è il volante.

Il riferimento sottolinea che sia il tempo di reazione che la temperatura devono essere regolati rigorosamente. Un ambiente di sintesi che fluttua significativamente da 170 °C rischia di compromettere l'integrità della struttura cristallina.

Bilanciare Tempo e Temperatura

La relazione tra la durata del riscaldamento e l'intensità della temperatura determina la qualità finale della zeolite.

Una gestione impropria di queste variabili può portare a una crescita disordinata o al mancato raggiungimento della struttura MFI desiderata. Il sistema si basa su un ambiente coerente per garantire che ogni cristallo si formi correttamente.

Ottimizzare il Tuo Processo di Sintesi

Per garantire la produzione di cristalli ZSM-5 di alta qualità, concentrati sui seguenti parametri di controllo:

- Se il tuo obiettivo principale è la Purezza Strutturale: Mantieni la temperatura rigorosamente a 170 °C per garantire il corretto autoassemblaggio della topologia MFI.

- Se il tuo obiettivo principale è la Coerenza del Processo: Utilizza un sistema chiuso a pressione per garantire condizioni idrotermali stabili durante tutto il tempo di reazione.

Una precisa regolazione termica è la differenza tra un precipitato casuale e una zeolite ZSM-5 altamente ingegnerizzata.

Tabella Riassuntiva:

| Parametro | Ruolo nella Sintesi di ZSM-5 | Impatto sul Risultato |

|---|---|---|

| Temperatura (170°C) | Motore Energetico / Architetto | Facilita l'autoassemblaggio e l'energia di attivazione |

| Sistema Chiuso a Pressione | Condizione Idrotermale | Aumenta la solubilità dei precursori e la velocità di reazione |

| Controllo Termico | Regolatore Strutturale | Garantisce la formazione della precisa topologia MFI |

| Tempo di Reazione | Gestione della Crescita | Previene solidi amorfi; garantisce la purezza dei cristalli |

Eleva la Tua Sintesi di Materiali con la Precisione KINTEK

Ottenere la perfetta struttura topologica MFI nella sintesi di ZSM-5 richiede un'accuratezza termica senza compromessi. Supportato da R&S esperta e produzione di livello mondiale, KINTEK fornisce forni a muffola, a tubo e sottovuoto ad alte prestazioni specificamente progettati per mantenere le rigorose condizioni idrotermali richieste dalla tua ricerca. Che tu abbia bisogno di una configurazione standard o di una soluzione completamente personalizzabile per esigenze di laboratorio uniche, le nostre attrezzature garantiscono che il tuo processo sia coerente, ripetibile ed efficiente.

Pronto a ottimizzare la tua produzione di zeoliti? Contatta i nostri esperti oggi stesso per trovare la tua soluzione ad alta temperatura ideale!

Guida Visiva

Riferimenti

- Wei Xiong, Jun Zhao. Acidic Site-Controlled ZSM-5 Catalysts for Fast Molten-Phase Pyrolysis of Plastic Waste with Tunable Product Distribution. DOI: 10.1021/acs.energyfuels.5c02781

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è la funzione principale della compattazione di miscele di PVC e ossido metallico? Migliorare l'efficienza della declorurazione

- Qual è lo scopo della progettazione delle uscite inclinate verso l'alto dei tappi di controllo interni di un forno a bagno di sale?

- Come viene utilizzato un forno da laboratorio durante la fase di impregnazione della preparazione APC? Ottimizzare l'attivazione del biochar

- Perché la tecnologia di sigillatura sottovuoto è essenziale per la sintesi di K2In2As3? Padronanza delle reazioni allo stato solido ad alta purezza

- Come funziona un sistema di Rapid Thermal Processing (RTP)? Ottimizza oggi le prestazioni dei dispositivi a nanofilo

- In che modo i riepiloghi tecnici digitali assistono la comunità scientifica? Sbloccare le informazioni sui forni ad alta temperatura da laboratorio

- Quali tipi di forni sono comunemente usati per la sinterizzazione? Scegli il Forno Giusto per il Tuo Processo

- Quali condizioni necessarie fornisce un forno di essiccazione sottovuoto per i geopolimeri? Ottimizza il tuo processo di polimerizzazione e stampaggio