La resistenza alla deformazione di un elemento riscaldante in ceramica è fondamentale perché determina direttamente la sua integrità strutturale e la durata operativa. Alle temperature molto elevate richieste per il funzionamento, i materiali sono inclini a deformarsi, piegarsi o rompersi, il che causerebbe un guasto immediato e comprometterebbe l'intero sistema.

La vera misura di un elemento riscaldante in ceramica non è solo la sua capacità di generare calore, ma la sua capacità di sopravvivere all'ambiente termico ostile che crea. Resistere sia alla deformazione fisica che al degrado chimico sono i pilastri gemelli della sua affidabilità e prestazioni a lungo termine.

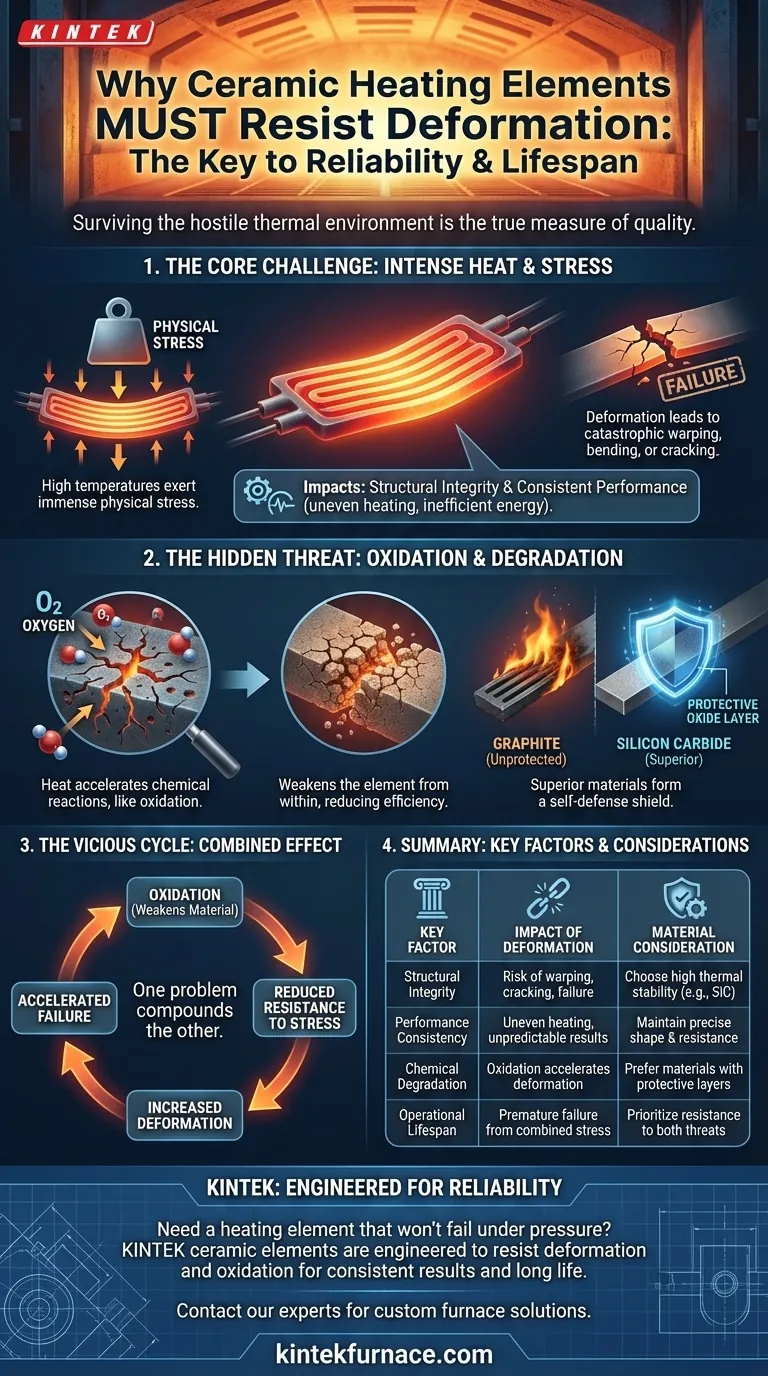

La Sfida Principale: Sopravvivere al Calore Intenso

Le proprietà fisiche di qualsiasi materiale vengono messe alla prova a temperature estreme. Per un elemento riscaldante, che funziona in questo stato per progettazione, la stabilità è il requisito più fondamentale affinché funzioni correttamente e in sicurezza.

Mantenere l'Integrità Strutturale

Le alte temperature esercitano un'immensa sollecitazione fisica sulla struttura di un materiale. Un elemento che non può sopportare questa sollecitazione si deformerà.

Questa deformazione può manifestarsi come distorsione, piegatura o persino fessurazione. Un tale guasto è spesso catastrofico, portando a un completo malfunzionamento del sistema di riscaldamento.

Garantire Prestazioni Costanti

La forma e le dimensioni di un elemento riscaldante sono ingegnerizzate con precisione per fornire un profilo di riscaldamento e una resistenza elettrica specifici.

Se l'elemento si deforma o cambia forma, le sue prestazioni diventano imprevedibili. Ciò può portare a un riscaldamento non uniforme, a un uso inefficiente dell'energia e al mancato rispetto dei requisiti di processo.

Oltre la Forma: La Minaccia del Degrado Chimico

Mentre la deformazione fisica è una preoccupazione primaria, è strettamente legata alla stabilità chimica del materiale. Il calore intenso è un potente catalizzatore per le reazioni chimiche, in particolare l'ossidazione.

L'Inevitabile Attacco dell'Ossidazione

L'ossidazione è un processo in cui un materiale reagisce con l'ossigeno, e questo processo è massicciamente accelerato dal calore. Nel tempo, può letteralmente distruggere il materiale riscaldante.

Questo degrado chimico indebolisce l'elemento dall'interno, riducendone l'efficienza e accorciandone drasticamente la durata operativa. Un materiale indebolito è anche molto più suscettibile alla deformazione fisica.

Come i Materiali Si Difendono

Gli elementi riscaldanti in ceramica superiori, come quelli realizzati in carburo di silicio, hanno un meccanismo di difesa naturale. Formano uno strato di ossido protettivo sulla loro superficie che impedisce un ulteriore degrado.

Al contrario, materiali come la grafite mancano di questa proprietà e bruciano rapidamente in presenza di ossigeno ad alte temperature. Possono essere utilizzati solo in ambienti protetti, come un forno a vuoto.

Errori Comuni da Evitare

Comprendere le modalità di guasto di un elemento riscaldante è fondamentale per selezionare quello giusto. Le due minacce principali, deformazione e ossidazione, sono spesso interconnesse.

Quando Si Verifica la Deformazione

Il rischio immediato di deformazione è il guasto meccanico. L'elemento può rompersi, entrare in contatto con altri componenti causando un cortocircuito o spostarsi dalla sua posizione, creando pericolosi punti caldi.

La Lenta Combustione dell'Ossidazione

L'ossidazione è una modalità di guasto più graduale. Il primo segno è spesso una perdita di efficienza di riscaldamento, che richiede più potenza per raggiungere la stessa temperatura. Questo è seguito dall'eventuale bruciatura e dal guasto dell'elemento.

L'Effetto Combinato

Questi due problemi si aggravano a vicenda. Man mano che un elemento viene indebolito dall'ossidazione, la sua capacità di resistere allo stress fisico diminuisce, rendendo la deformazione più probabile. Un elemento di alta qualità deve essere robusto contro entrambe le forze.

Fare la Scelta Giusta per la Tua Applicazione

La scelta dell'elemento riscaldante dovrebbe essere guidata dalla sua capacità di resistere alle condizioni specifiche del tuo processo a lungo termine.

- Se la tua priorità principale è la longevità e l'affidabilità: Dai priorità a materiali come il carburo di silicio, noti per l'eccellente stabilità ad alta temperatura e la resistenza intrinseca sia alla deformazione che all'ossidazione.

- Se operi in un'atmosfera protetta (come il vuoto): Potresti avere una gamma più ampia di opzioni di materiali, ma devi assicurarti che l'ambiente impedisca rigorosamente l'esposizione all'ossigeno per evitare un rapido degrado.

In definitiva, la capacità di un elemento riscaldante di resistere sia ai cambiamenti fisici che chimici sotto il calore è la vera misura della sua qualità e del suo valore.

Tabella Riassuntiva:

| Fattore Chiave | Impatto della Deformazione | Considerazione del Materiale |

|---|---|---|

| Integrità Strutturale | Rischio di distorsione, fessurazione o guasto catastrofico | Scegliere materiali con elevata stabilità termica (es. carburo di silicio) |

| Coerenza delle Prestazioni | Riscaldamento non uniforme, uso inefficiente dell'energia, risultati imprevedibili | Mantenere forma precisa e resistenza elettrica |

| Degrado Chimico | L'ossidazione indebolisce il materiale, accelerando la deformazione | Preferire materiali che formano strati di ossido protettivi |

| Durata Operativa | Lo stress fisico e chimico combinato porta a un guasto prematuro | Dare priorità alla resistenza sia alla deformazione che all'ossidazione |

Hai bisogno di un elemento riscaldante che non si guasti sotto pressione?

In KINTEK, comprendiamo che il successo del tuo laboratorio dipende da attrezzature affidabili e ad alte prestazioni. I nostri elementi riscaldanti in ceramica sono progettati per resistere alla deformazione e all'ossidazione, garantendo risultati costanti e una lunga vita operativa, anche negli ambienti termici più esigenti.

Lascia che ti aiutiamo a selezionare la soluzione di riscaldamento perfetta per la tua applicazione unica. Contatta i nostri esperti oggi stesso per discutere come i nostri sistemi di forni Muffle, Tube, Rotary, Vacuum e CVD possano essere personalizzati per soddisfare le tue esigenze specifiche, supportati dalle nostre capacità di ricerca e sviluppo e produzione esperte.

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Quali materiali ceramici sono comunemente usati per gli elementi riscaldanti? Scopri i migliori per le tue esigenze ad alta temperatura

- Quali sono le differenze chiave tra gli elementi riscaldanti in SiC e MoSi2 nei forni di sinterizzazione? Scegli l'Elemento Giusto per le Tue Esigenze ad Alta Temperatura

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in MoSi2? Massimizzare la durata nelle applicazioni ad alta temperatura

- Quali sono le applicazioni principali degli elementi riscaldanti in disilicuro di molibdeno (MoSi2) nei forni? Raggiungi l'eccellenza ad alta temperatura

- Qual è l'intervallo di temperatura in cui gli elementi riscaldanti in MoSi2 non dovrebbero essere utilizzati per lunghi periodi? Evitare 400-700°C per prevenire guasti