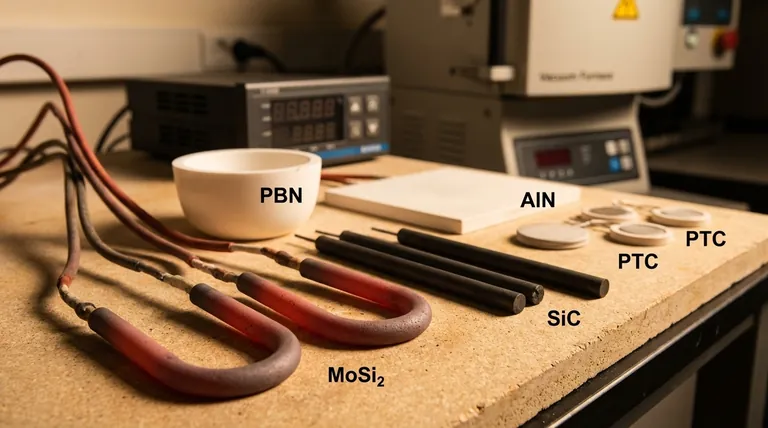

In sintesi, i materiali ceramici più comuni utilizzati per gli elementi riscaldanti sono il disilicuro di molibdeno (MoSi₂), il carburo di silicio (SiC), il nitruro di boro pirolitico (PBN), il nitruro di alluminio (AlN) e le ceramiche specializzate a coefficiente di temperatura positivo (PTC). Ognuno è selezionato per la sua combinazione unica di temperatura massima, resistenza chimica e specifiche proprietà termiche.

La scelta del materiale ceramico riscaldante giusto non riguarda tanto il trovare quello che diventa più caldo, quanto l'abbinare il profilo prestazionale unico di un materiale — i suoi limiti di temperatura, la purezza e la durabilità — alle esigenze precise della vostra applicazione.

Il Ruolo delle Ceramiche negli Elementi Riscaldanti

Prima di confrontare i materiali, è fondamentale capire che "riscaldatore ceramico" può significare una di due cose. Questa distinzione è fondamentale per selezionare la tecnologia giusta.

Come Elemento Resistivo

Nelle applicazioni ad alte prestazioni, il materiale ceramico stesso è conduttivo e funge da elemento riscaldante. Materiali come il disilicuro di molibdeno e il carburo di silicio generano calore quando l'elettricità li attraversa, consentendo temperature operative estremamente elevate.

Come Isolante e Conduttore Termico

Più comunemente, un materiale ceramico funge da alloggiamento robusto. Isola elettricamente un filo riscaldante metallico (come il Nichel-Cromo) conducendo efficientemente il calore all'ambiente circostante. In questo ruolo, la ceramica fornisce integrità strutturale, resistenza alla corrosione e stabilità termica che il solo filo metallico non può offrire.

Una Panoramica dei Materiali Ceramici Chiave

Ogni materiale ceramico avanzato offre un insieme distinto di vantaggi su misura per specifiche esigenze industriali, scientifiche o commerciali.

Disilicuro di Molibdeno (MoSi₂)

Il MoSi₂ è il campione per il calore estremo, capace di operare all'aria a temperature fino a 1850°C (3362°F). Forma uno strato protettivo di silice che previene ulteriore ossidazione ad alte temperature.

La sua applicazione principale è nei forni da laboratorio e di produzione ad alta temperatura per la metallurgia, la fusione del vetro e la cottura delle ceramiche.

Carburo di Silicio (SiC)

Il SiC è un cavallo di battaglia altamente durevole noto per la sua alta temperatura operativa (fino a 1625°C / 2957°F), rigidità ed eccellente resistenza sia all'ossidazione che alla corrosione chimica.

È spesso utilizzato nei forni, come fonte di accensione radiante negli apparecchi a gas e in applicazioni che coinvolgono ambienti chimici aggressivi.

Nitruro di Boro Pirolitico (PBN)

Il PBN è una ceramica artificiale ultra-pura apprezzata per la sua eccezionale inerzia chimica e stabilità termica fino a 1600°C (2912°F) in ambienti sottovuoto.

È il materiale di scelta per crogioli, rivestimenti e componenti di forni utilizzati nella produzione di semiconduttori e nell'epitassia a fascio molecolare (MBE), dove prevenire la contaminazione è fondamentale.

Nitruro di Alluminio (AlN)

L'AlN si distingue per la sua elevata conducibilità termica, che consente un riscaldamento molto rapido e uniforme. Sebbene la sua temperatura operativa massima sia inferiore (circa 600°C / 1112°F), la sua risposta rapida è ideale per applicazioni che richiedono cicli termici precisi.

Gli usi comuni includono riscaldatori per saldatori, riscaldamento dell'acqua e apparecchiature specializzate nei settori medico e aerospaziale.

Ceramiche a Coefficiente di Temperatura Positivo (PTC)

Le ceramiche PTC sono materiali "intelligenti" che autoregolano la loro temperatura. Quando si avvicinano a una specifica temperatura di progetto, la loro resistenza elettrica aumenta drasticamente, riducendo il flusso di corrente e stabilizzando l'emissione di calore.

Ciò le rende intrinsecamente sicure contro il surriscaldamento. Sono ampiamente utilizzate in piccoli apparecchi come stufe portatili, pistole per colla e componenti automobilistici, operando tipicamente al di sotto di 1000°C (1832°F).

Comprendere i Compromessi: Ceramica vs. Metallo

Gli elementi riscaldanti in ceramica non esistono in un vuoto. Vengono spesso scelti rispetto — o utilizzati in combinazione con — elementi metallici tradizionali.

Perché Scegliere Elementi in Ceramica?

I materiali ceramici sono la scelta definitiva per applicazioni con uno o più dei seguenti requisiti:

- Temperature Estreme: Per temperature operative superiori a 1400°C, materiali come MoSi₂ e SiC sono essenziali.

- Ambienti Aggressivi: Quando esposti a sostanze chimiche corrosive o ossidazione, le ceramiche offrono una longevità superiore.

- Alta Purezza: Negli ambienti dei semiconduttori o di laboratorio, la natura inerte del PBN è imprescindibile.

- Profilo Termico Specifico: Materiali come l'AlN per cicli rapidi o le ceramiche PTC per l'autoregolazione risolvono problemi che i metalli non possono affrontare.

Quando Considerare Elementi Metallici

Le leghe metalliche tradizionali come il Nichel-Cromo (Nichrome) e il Ferro-Cromo-Alluminio (Kanthal) rimangono dominanti per una ragione.

Sono spesso la scelta giusta per il riscaldamento per uso generale dove il costo è un fattore trainante importante, le temperature sono moderate (sotto i 1400°C) e la duttilità per formare fili e nastri è un vantaggio. Questi sono gli elementi che si trovano nella maggior parte dei forni domestici, tostapane e asciugatrici, tipicamente isolati da un involucro ceramico standard.

Fare la Scelta Giusta per il Vostro Obiettivo

La vostra decisione finale deve essere guidata dall'obiettivo primario del vostro progetto.

- Se la vostra attenzione principale è raggiungere le temperature massime: Il MoSi₂ è la scelta chiara per la sua capacità di operare in modo affidabile sopra i 1800°C.

- Se la vostra attenzione principale è la durabilità e la resistenza chimica: Il SiC offre un eccellente equilibrio tra prestazioni ad alta temperatura e resilienza in ambienti industriali impegnativi.

- Se la vostra attenzione principale è la purezza assoluta: Il PBN è l'unica opzione per applicazioni come la lavorazione dei semiconduttori dove la contaminazione non può essere tollerata.

- Se la vostra attenzione principale è la sicurezza intrinseca e l'autoregolazione: Le ceramiche PTC offrono un meccanismo di sicurezza integrato che semplifica la progettazione e previene il surriscaldamento.

- Se la vostra attenzione principale è il riscaldamento rapido e l'uniformità termica: L'AlN offre una conducibilità termica eccezionale per applicazioni che richiedono una distribuzione della temperatura rapida e uniforme.

Comprendendo questi profili dei materiali, potete selezionare un elemento riscaldante che fornisca non solo calore, ma le prestazioni precise, l'affidabilità e la sicurezza richieste dalla vostra applicazione.

Tabella Riassuntiva:

| Materiale | Temperatura Max | Caratteristiche Chiave | Applicazioni Principali |

|---|---|---|---|

| Disilicuro di Molibdeno (MoSi₂) | 1850°C | Resistenza al calore estremo, forma strato protettivo di silice | Metallurgia, fusione del vetro, cottura ceramica |

| Carburo di Silicio (SiC) | 1625°C | Durevole, resistente all'ossidazione e alla corrosione chimica | Forni industriali, apparecchi a gas |

| Nitruro di Boro Pirolitico (PBN) | 1600°C | Ultra-puro, chimicamente inerte, stabilità termica | Produzione di semiconduttori, MBE |

| Nitruro di Alluminio (AlN) | 600°C | Elevata conducibilità termica, riscaldamento rapido | Saldatori, medico, aerospaziale |

| Ceramiche PTC | 1000°C | Autoregolanti, sicure dal surriscaldamento | Stufe portatili, pistole per colla, automotive |

Sblocca il Pieno Potenziale del Tuo Laboratorio con le Soluzioni di Riscaldamento Avanzate di KINTEK

Stai lottando per trovare l'elemento riscaldante ceramico giusto per le tue applicazioni ad alta temperatura? In KINTEK, siamo specializzati nel fornire soluzioni per forni ad alta temperatura all'avanguardia, personalizzate in base alle tue esigenze uniche. Sfruttando le nostre eccezionali capacità di R&S e di produzione interna, offriamo una linea di prodotti completa che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare precisamente i tuoi requisiti sperimentali specifici, sia che tu sia nella ricerca, nella lavorazione industriale o nello sviluppo di semiconduttori.

Non lasciare che i limiti dei materiali ti frenino: contattaci oggi stesso per discutere come la nostra esperienza può migliorare l'efficienza e l'affidabilità del tuo laboratorio. Contattaci ora tramite il nostro modulo di contatto e costruiamo insieme la soluzione perfetta!

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Come possono essere personalizzati gli elementi riscaldanti ad alta temperatura per diverse applicazioni? Elementi su misura per prestazioni di punta

- Quale ruolo svolgono gli elementi riscaldanti MoSi2 negli esperimenti a 1500 °C? Chiave per stabilità e precisione

- Quali sono le principali applicazioni degli elementi riscaldanti in MoSi2 nella ricerca? Ottenere un controllo affidabile delle alte temperature per la sintesi dei materiali

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti al disilicuro di molibdeno per la lavorazione delle leghe di alluminio? (Guida al riscaldamento rapido)

- Quali sono le differenze chiave tra gli elementi riscaldanti in SiC e MoSi2 nei forni di sinterizzazione? Scegli l'Elemento Giusto per le Tue Esigenze ad Alta Temperatura