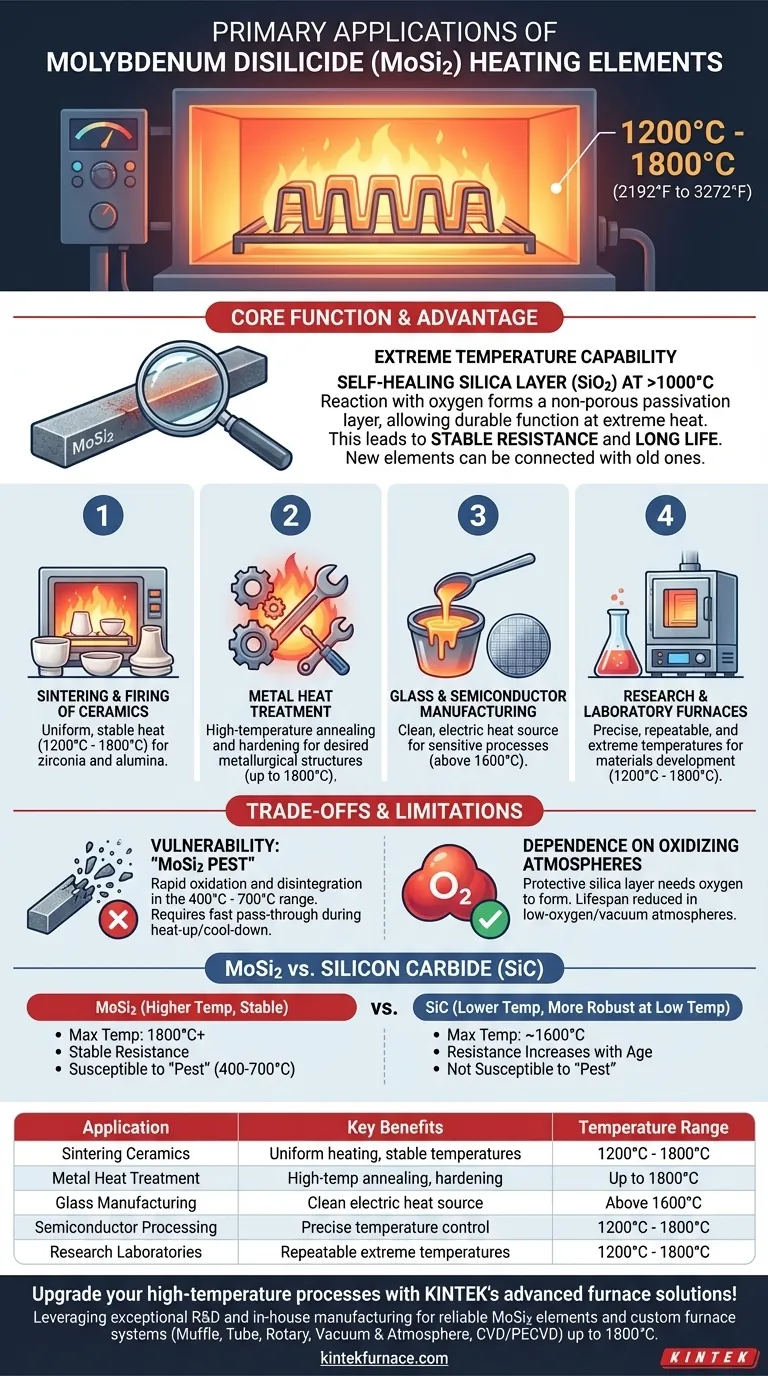

Essenzialmente, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) sono la soluzione ideale per i forni industriali e da laboratorio che devono raggiungere temperature operative estremamente elevate. Le loro applicazioni principali includono la sinterizzazione di ceramiche avanzate, il trattamento termico ad alta temperatura dei metalli, la produzione di vetro e la lavorazione dei semiconduttori, dove le temperature superano regolarmente ciò che altri elementi elettrici possono sopportare, operando tipicamente tra 1200°C e 1800°C (2192°F - 3272°F).

La scelta di utilizzare elementi riscaldanti MoSi2 è guidata da un fattore principale: la necessità di calore affidabile, stabile e duraturo in atmosfere ossidanti a temperature superiori a 1600°C. La loro capacità unica di formare uno strato protettivo autopulente li rende ineguagliabili per i processi ad alta temperatura più esigenti.

La Caratteristica Distintiva: Capacità di Temperatura Estrema

Il valore degli elementi MoSi2 è radicato nella loro scienza dei materiali. A differenza di altri elementi che semplicemente si degradano più velocemente ad alte temperature, il MoSi2 sfrutta il calore per proteggersi.

Come il MoSi2 Raggiunge Alte Temperature

A temperature superiori a circa 1000°C, gli elementi MoSi2 reagiscono con l'ossigeno nell'atmosfera del forno. Questa reazione forma un sottile strato di passivazione non poroso di silice (SiO2) sulla superficie dell'elemento.

Questo strato di silice autopulente agisce come una barriera protettiva, prevenendo un'ulteriore ossidazione del materiale sottostante e consentendo all'elemento di funzionare in modo durevole a temperature estreme.

L'Impatto sulle Prestazioni del Forno

Questa proprietà unica si traduce in una resistenza eccezionalmente stabile durante la lunga vita dell'elemento. Poiché gli elementi non invecchiano né cambiano le loro caratteristiche elettriche, i nuovi elementi possono essere collegati in serie con quelli più vecchi senza problemi.

Inoltre, gli elementi MoSi2 possono gestire elevati carichi di watt e rapidi cicli termici, consentendo rapidi tempi di riscaldamento e raffreddamento del forno senza causare shock termico o degrado.

Applicazioni Industriali Principali

La stabilità ad alta temperatura del MoSi2 lo rende essenziale per una serie di processi industriali e scientifici specializzati.

Sinterizzazione e Cottura di Ceramiche

Processi come la sinterizzazione della zirconia e la cottura dell'allumina richiedono temperature uniformi e stabili che spesso superano i 1600°C. Gli elementi MoSi2 forniscono il calore e il controllo necessari per garantire proprietà del materiale coerenti.

Trattamento Termico dei Metalli

Sebbene molti trattamenti dei metalli avvengano a temperature più basse, processi specializzati come la ricottura e la tempra ad alta temperatura richiedono le capacità degli elementi MoSi2 per ottenere le strutture metallurgiche desiderate.

Produzione di Vetro e Semiconduttori

La produzione e la lavorazione di vetri speciali e di alcuni materiali semiconduttori comportano fasi di fusione o diffusione che avvengono a temperature molto elevate. Il MoSi2 fornisce una fonte di calore elettrica pulita adatta a questi ambienti sensibili.

Forni di Ricerca e Laboratorio

Nelle impostazioni di ricerca, la capacità di raggiungere temperature precise, ripetibili ed estreme è fondamentale per lo sviluppo dei materiali. Gli elementi MoSi2 sono un componente standard nei forni da laboratorio ad alta temperatura utilizzati per un'ampia gamma di esperimenti.

Comprendere i Compromessi e i Limiti

Sebbene potenti, gli elementi MoSi2 non sono una soluzione universale. Le loro prestazioni dipendono fortemente dalle condizioni operative specifiche, e ignorarle può portare a un guasto prematuro.

Il "Parassita del MoSi2": Una Vulnerabilità Critica a Bassa Temperatura

Gli elementi MoSi2 sono suscettibili a un fenomeno distruttivo noto come "Pest" o parassitismo. Ciò si verifica quando il materiale viene mantenuto per periodi prolungati in un intervallo di temperatura compreso tra circa 400°C e 700°C.

In questo intervallo, si verifica una rapida ossidazione lungo i bordi dei grani prima che possa formarsi uno strato protettivo di silice, causando la disintegrazione dell'elemento in polvere. I forni che utilizzano MoSi2 devono quindi essere programmati per attraversare rapidamente questo intervallo di temperatura durante il riscaldamento e il raffreddamento.

Dipendenza dalle Atmosfere Ossidanti

Lo strato protettivo di silice richiede ossigeno per formarsi. L'utilizzo di elementi MoSi2 in atmosfere a basso contenuto di ossigeno, riducenti o sottovuoto riduce significativamente la loro temperatura operativa massima e la durata, poiché il meccanismo di autopulizia viene disattivato.

MoSi2 rispetto al Carburo di Silicio (SiC)

Rispetto al Carburo di Silicio (SiC), un altro comune elemento ad alta temperatura, il MoSi2 offre una temperatura massima più elevata (1800°C+ contro circa 1600°C per il SiC). La resistenza del MoSi2 è stabile con l'età, mentre la resistenza del SiC aumenta nel tempo, richiedendo la sostituzione in set abbinati.

Tuttavia, gli elementi SiC non sono suscettibili al fenomeno del "Pest" e possono essere più robusti nelle applicazioni con cicli frequenti attraverso intervalli di temperatura più bassi.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del corretto elemento riscaldante richiede la comprensione del profilo termico completo e dell'atmosfera del tuo processo, non solo della temperatura di picco.

- Se il tuo obiettivo principale è operare costantemente sopra i 1600°C in un'atmosfera ossidante: Il MoSi2 è la scelta definitiva e più durevole.

- Se il tuo processo prevede soste prolungate nell'intervallo 400-700°C: Il MoSi2 dovrebbe essere evitato a causa dell'alto rischio di disintegrazione da "Pest"; considera SiC o altre alternative.

- Se la tua temperatura più alta è inferiore a 1550°C e dai priorità alla semplicità operativa: Il Carburo di Silicio (SiC) è spesso una soluzione più pratica ed economica.

In definitiva, scegliere il giusto elemento riscaldante significa abbinare i punti di forza e di debolezza unici del materiale alle esigenze specifiche della tua applicazione termica.

Tabella Riassuntiva:

| Applicazione | Vantaggi Chiave | Intervallo di Temperatura |

|---|---|---|

| Sinterizzazione Ceramiche | Riscaldamento uniforme, temperature stabili | 1200°C - 1800°C |

| Trattamento Termico Metalli | Ricottura e tempra ad alta temperatura | Fino a 1800°C |

| Produzione di Vetro | Fonte di calore elettrica pulita | Oltre 1600°C |

| Lavorazione Semiconduttori | Controllo preciso della temperatura | 1200°C - 1800°C |

| Laboratori di Ricerca | Temperature estreme ripetibili | 1200°C - 1800°C |

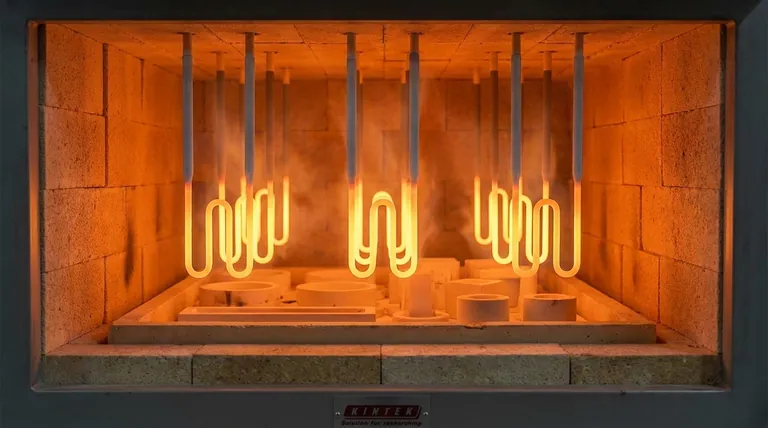

Migliora i tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori elementi riscaldanti MoSi2 affidabili e sistemi di forni personalizzati, inclusi forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce prestazioni precise per le tue esigenze sperimentali uniche, offrendo durata ed efficienza in atmosfere ossidanti fino a 1800°C. Contattaci oggi per discutere come possiamo migliorare le tue applicazioni termiche!

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Qual è l'intervallo di temperatura in cui gli elementi riscaldanti in MoSi2 non dovrebbero essere utilizzati per lunghi periodi? Evitare 400-700°C per prevenire guasti

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti al disilicuro di molibdeno per la lavorazione delle leghe di alluminio? (Guida al riscaldamento rapido)

- Quali materiali ceramici sono comunemente usati per gli elementi riscaldanti? Scopri i migliori per le tue esigenze ad alta temperatura

- Come possono essere personalizzati gli elementi riscaldanti ad alta temperatura per diverse applicazioni? Elementi su misura per prestazioni di punta

- Quali sono le principali applicazioni degli elementi riscaldanti in MoSi2 nella ricerca? Ottenere un controllo affidabile delle alte temperature per la sintesi dei materiali