In sostanza, gli elementi riscaldanti in Disiliciuro di Molibdeno (MoSi2) sono progettati per gli ambienti ad altissima temperatura più esigenti. Sebbene la loro temperatura superficiale massima assoluta possa raggiungere i 1900°C (3452°F), la loro temperatura operativa massima pratica e raccomandata per il forno è tipicamente tra 1600°C e 1800°C. Questa distinzione è fondamentale per la corretta progettazione e funzionamento del forno.

Il punto più importante da ricordare è che gli elementi in MoSi2 non sono definiti da una sola temperatura, ma da due: la temperatura di picco della superficie dell'elemento e la temperatura operativa pratica del forno. Comprendere questa differenza è la chiave per sfruttare il loro vantaggio principale, che è una durata eccezionale nei processi che operano costantemente al di sopra dei 1500°C.

Le Due Valutazioni Critiche della Temperatura

Per selezionare e utilizzare correttamente gli elementi in MoSi2, è necessario distinguere tra la temperatura a cui l'elemento stesso può sopravvivere e la temperatura che può sostenere all'interno di una camera del forno.

Temperatura Massima dell'Elemento (fino a 1900°C)

Si riferisce alla temperatura più alta che la superficie dell'elemento riscaldante può sopportare in un'atmosfera ossidante. A queste temperature estreme, il disiliciuro di molibdeno reagisce con l'ossigeno per formare uno strato protettivo e auto-riparante di vetro di quarzo (SiO₂).

Questo strato passivo previene ulteriore ossidazione ed è il motivo per cui gli elementi in MoSi2 possono funzionare a temperature molto superiori a quelle della maggior parte degli altri elementi metallici o ceramici. Questa valutazione di picco è una misura della sopravvivenza del materiale, non una temperatura di processo raccomandata.

Temperatura Operativa Massima del Forno (1600°C - 1800°C)

Questa è la cifra più pratica e importante per qualsiasi ingegnere o operatore. Rappresenta la temperatura dell'aria più alta sostenibile all'interno della camera del forno.

Questa valutazione è sempre inferiore alla temperatura superficiale massima dell'elemento per tenere conto dei gradienti termici, dei margini di sicurezza e della necessità di un efficiente trasferimento di calore dall'elemento al carico del forno. La maggior parte dei processi industriali che utilizzano MoSi2 opera nell'intervallo da 1600°C a 1700°C per una durata ottimale dell'elemento e stabilità del processo.

Profilo di Prestazione: Quando Scegliere MoSi2

Gli elementi in MoSi2 sono una soluzione specializzata, non universale. Il loro valore diventa chiaro se confrontati con altri elementi ad alta temperatura, come il Carburo di Silicio (SiC).

Longevità Superiore a Calore Estremo

Il vantaggio principale del MoSi2 è la sua eccezionale performance e durata nelle applicazioni che operano sopra i 1500°C. Mentre gli elementi in SiC possono operare fino a 1600°C, gli elementi in MoSi2 mostrano una durata significativamente maggiore se utilizzati costantemente nell'intervallo da 1600°C a 1800°C.

Elevata Densità di Potenza e Rapido Raggiungimento della Temperatura

Gli elementi in MoSi2 possono gestire carichi elettrici elevati, consentendo un'alta concentrazione di potenza in uno spazio compatto. Ciò permette la progettazione di forni con rapidi tassi di riscaldamento, il che è fondamentale per molti processi moderni di laboratorio e produzione.

Requisiti Minimi di Manutenzione

A differenza di alcuni elementi che invecchiano e richiedono regolazioni della resistenza, gli elementi in MoSi2 mantengono una resistenza relativamente stabile per tutta la loro vita. Ciò semplifica il controllo della potenza e riduce la necessità di frequenti manutenzioni, portando a costi operativi inferiori e meno tempi di inattività.

Comprendere i Compromessi e i Rischi

Nessun materiale è privo di difetti. Una valutazione oggettiva del MoSi2 richiede il riconoscimento delle sue sensibilità operative.

Fragilità a Basse Temperature

Il MoSi2 è un materiale ceramico ed è intrinsecamente fragile a temperatura ambiente. Deve essere maneggiato con cura durante l'installazione e la manutenzione. Ancora più importante, può soffrire di "pesting", una forma di ossidazione a bassa temperatura tra 400°C e 700°C che può causare la disintegrazione dell'elemento. Ciò li rende meno adatti per applicazioni con cicli frequenti e lenti attraverso questa zona di temperatura.

Suscettibilità alla Contaminazione

Lo strato protettivo di silice è vulnerabile agli attacchi chimici. Contaminanti provenienti da materiali di processo, come vernici o zirconia non correttamente essiccata nei forni dentali, possono degradare l'elemento e portare a un guasto prematuro. Mantenere un ambiente pulito nel forno è non negoziabile.

Inadeguatezza per Certe Atmosfere

Gli elementi in MoSi2 sono progettati per operare in aria o altre atmosfere ossidanti dove lo strato protettivo di silice può formarsi e rigenerarsi. Generalmente non sono adatti per l'uso in atmosfere riducenti, che rimuoverebbero questo strato protettivo e distruggerebbero l'elemento.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere l'elemento riscaldante corretto richiede di guardare oltre una singola valutazione di temperatura e considerare l'intero contesto operativo del tuo processo.

- Se il tuo obiettivo principale è operare costantemente sopra i 1600°C: Il MoSi2 è quasi sempre la scelta tecnica superiore grazie alla sua longevità ineguagliabile a queste temperature estreme.

- Se il tuo processo opera principalmente tra 1400°C e 1600°C: Il Carburo di Silicio (SiC) diventa un'alternativa altamente competitiva che può offrire un migliore equilibrio tra costi e prestazioni.

- Se il tuo processo comporta potenziali contaminanti o frequenti cicli di riscaldamento lenti: Devi progettare controlli e procedure per mitigare la vulnerabilità del MoSi2 agli attacchi chimici e al pesting a bassa temperatura.

In definitiva, una decisione informata si basa sull'abbinamento del profilo di prestazione unico dell'elemento alle specifiche esigenze del tuo processo termico.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Temperatura Massima dell'Elemento | Fino a 1900°C (superficie) |

| Temperatura Operativa Massima del Forno | 1600°C - 1800°C (raccomandata) |

| Vantaggi Chiave | Longevità superiore sopra i 1500°C, alta densità di potenza, manutenzione minima |

| Limitazioni Chiave | Fragilità a basse temperature, suscettibilità alla contaminazione, non per atmosfere riducenti |

| Ideale Per | Applicazioni costantemente sopra i 1600°C con ambienti puliti e ossidanti |

Hai bisogno di una soluzione affidabile per forni ad alta temperatura? KINTEK è specializzata in elementi riscaldanti avanzati e design di forni personalizzati per soddisfare le tue esatte esigenze. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo prodotti come Forni a Muffola, a Tubo, Rotanti, Forni Sotto Vuoto e ad Atmosfera, e Sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono prestazioni ottimali per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere una precisa elaborazione termica!

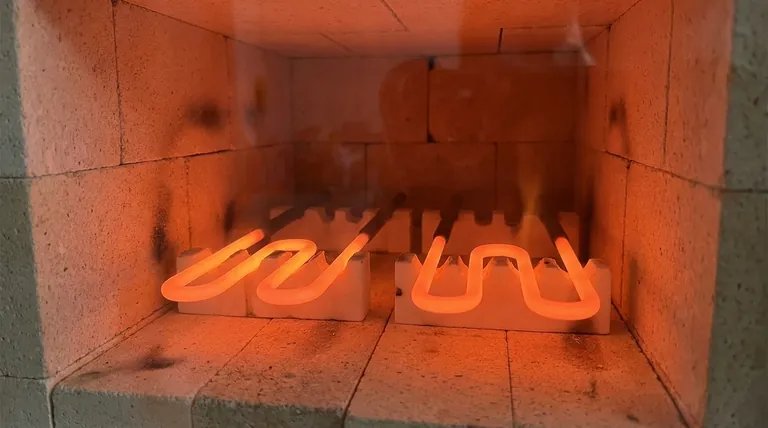

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali materiali ceramici sono comunemente usati per gli elementi riscaldanti? Scopri i migliori per le tue esigenze ad alta temperatura

- Come possono essere personalizzati gli elementi riscaldanti ad alta temperatura per diverse applicazioni? Elementi su misura per prestazioni di punta

- Quali tipi di resistenze in disilicuro di molibdeno sono disponibili? Scegli la resistenza giusta per le tue esigenze ad alta temperatura

- Quali sono le applicazioni principali degli elementi riscaldanti in disilicuro di molibdeno (MoSi2) nei forni? Raggiungi l'eccellenza ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti al disilicuro di molibdeno per la lavorazione delle leghe di alluminio? (Guida al riscaldamento rapido)