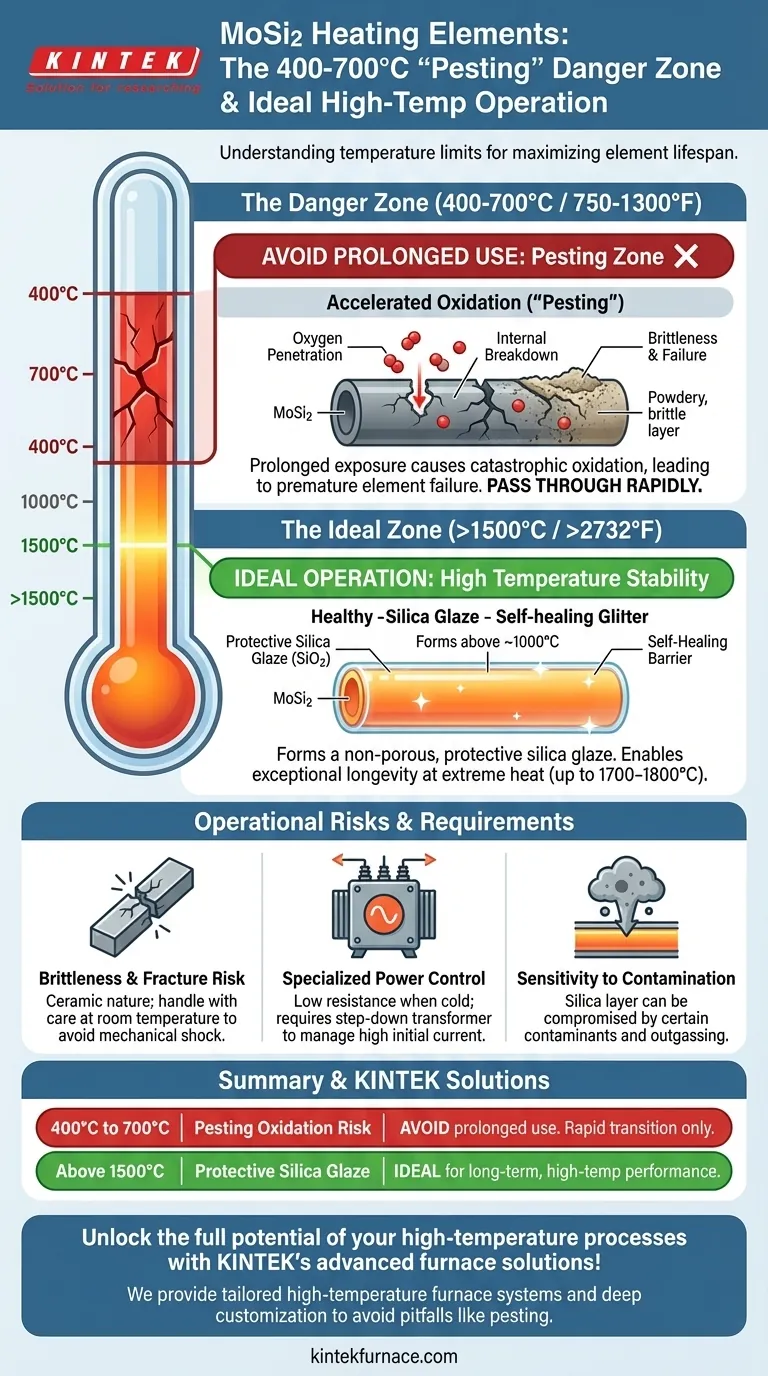

Per periodi operativi prolungati, è necessario evitare di utilizzare elementi riscaldanti in disilicuro di molibdeno (MoSi2) nell'intervallo di temperatura compreso tra 400°C e 700°C (circa 750°F e 1300°F). L'operatività all'interno di questa finestra specifica provoca una forma distruttiva di ossidazione accelerata che può portare a un guasto prematuro dell'elemento.

Il problema fondamentale con gli elementi MoSi2 non è che non possono gestire le basse temperature, ma che devono attraversare rapidamente l'intervallo 400-700°C. L'esposizione prolungata in questa zona innesca un processo di ossidazione catastrofico, mentre il funzionamento a temperature molto elevate è precisamente dove questi elementi eccellono.

Il Fenomeno del "Pesting": Perché 400-700°C è una Zona Pericolosa

Il limite degli elementi MoSi2 non riguarda l'uso generale a bassa temperatura, ma una specifica reazione chimica che si verifica in una fascia ristretta. Comprendere questo meccanismo è fondamentale per massimizzare la durata dell'elemento.

Comprensione dell'Ossidazione Accelerata

Nell'intervallo 400-700°C, gli elementi MoSi2 sono suscettibili a un fenomeno spesso chiamato "pesting" (ossidazione disgregante). Si tratta di un'ossidazione rapida e disgregante che attacca la struttura dell'elemento.

Invece di formare uno strato esterno protettivo, l'ossigeno penetra nel materiale e lo fa scomporre in una polvere di ossido di molibdeno e silice.

Il Risultato: Fragilità e Guasto

Questa ossidazione interna provoca il rigonfiamento dell'elemento, che diventa fragile e si degrada fisicamente. Un elemento sottoposto a "pesting" prolungato si guasterà molto prima di uno fatto funzionare correttamente.

Questo è il motivo per cui cicli frequenti di accensione/spegnimento o lunghi periodi di "inattività" a queste basse temperature sono fortemente sconsigliati.

La Soluzione: Rapida Transizione di Temperatura

La procedura operativa corretta consiste nel riscaldare il forno rapidamente attraverso l'intervallo 400-700°C. Riducendo al minimo il tempo trascorso in questa zona pericolosa, la reazione di "pesting" non ha il tempo sufficiente per causare danni significativi.

La Vera Forza del MoSi2: Funzionamento ad Alta Temperatura

Sebbene gli elementi MoSi2 abbiano una debolezza critica alle basse temperature, sono specificamente progettati per prestazioni superiori e longevità alle temperature estreme.

Progettati per il Calore Estremo

Questi elementi sono progettati per funzionare continuamente a temperature del forno fino a 1600-1700°C (2912-3092°F), con alcuni modelli che raggiungono temperature superficiali dell'elemento di 1800°C o superiori.

La Vetrina Protettiva di Silice

Al di sopra di circa 1000°C, gli elementi MoSi2 formano sulla loro superficie un sottile strato autorigenerante di puro vetro di silice (SiO2). Questa patina non porosa funge da barriera protettiva, prevenendo ulteriore ossidazione e consentendo la loro eccezionale lunga durata alle alte temperature.

Questa funzione di "auto-riparazione" significa che eventuali lievi difetti superficiali che si sviluppano durante il funzionamento vengono rapidamente sigillati dallo strato vetroso viscoso.

Longevità Superiore Sopra i 1500°C

Quando vengono utilizzati correttamente e costantemente sopra i 1500°C, gli elementi MoSi2 spesso durano significativamente più a lungo di altri elementi comuni per alte temperature, come quelli realizzati in Carburo di Silicio (SiC).

Comprendere i Compromessi e i Rischi Operativi

Per implementare con successo gli elementi MoSi2, è necessario essere consapevoli anche dei loro requisiti operativi distinti e dei limiti fisici.

Fragilità e Rischio di Frattura

Gli elementi MoSi2 sono un tipo di ceramica e sono intrinsecamente fragili a temperatura ambiente. Sono suscettibili alla frattura dovuta a shock meccanici o impatti e devono essere maneggiati con cura durante l'installazione e la manutenzione.

Controllo dell'Alimentazione Specializzato

Questi elementi hanno una resistenza elettrica molto bassa a temperatura ambiente, che aumenta in modo significativo man mano che si riscaldano. Ciò richiede un sistema di controllo dell'alimentazione sofisticato, che tipicamente comporta un trasformatore di riduzione, per gestire l'elevato assorbimento di corrente iniziale e prevenire danni. Ciò aumenta il costo iniziale del sistema.

Sensibilità alla Contaminazione

Lo strato protettivo di silice può essere compromesso da alcuni contaminanti. I tecnici devono garantire una corretta manutenzione del forno ed evitare problemi come il degassamento da vernici o materiali refrattari non adeguatamente essiccati, che possono attaccare gli elementi e ridurne la durata.

Come Applicare Questo al Tuo Progetto

La tua strategia operativa dovrebbe essere direttamente informata dal tuo obiettivo di processo principale.

- Se il tuo obiettivo principale è la massima durata e affidabilità del forno: Assicurati che il tuo sistema di controllo sia programmato per aumentare e diminuire la temperatura attraverso l'intervallo 400-700°C il più rapidamente possibile. Evitare lunghi periodi di mantenimento o inattività all'interno di questa zona.

- Se il tuo obiettivo principale è eseguire processi ad altissime temperature (sopra i 1500°C): Gli elementi MoSi2 sono una scelta ideale, poiché il loro strato protettivo autorigenerante offre una stabilità e una longevità senza pari in queste condizioni estreme.

- Se il tuo obiettivo principale è il ciclo frequente o il lavoro a bassa temperatura: Valuta attentamente se il MoSi2 è la scelta giusta. I passaggi ripetuti attraverso la zona di "pesting" e la mancanza di funzionamento ad alta temperatura per formare uno strato protettivo robusto possono portare a una durata inferiore al previsto.

Comprendendo sia i punti di forza che le debolezze specifiche del MoSi2, è possibile progettare un sistema ad alta temperatura altamente affidabile e di lunga durata.

Tabella Riassuntiva:

| Intervallo di Temperatura | Rischio/Raccomandazione | Dettagli Chiave |

|---|---|---|

| 400°C a 700°C | Evitare l'uso prolungato | Provoca ossidazione per "pesting", che porta a fragilità e guasto prematuro |

| Sopra i 1500°C | Ideale per uso a lungo termine | Forma uno smalto protettivo di silice, garantisce longevità e prestazioni superiori |

Sblocca il pieno potenziale dei tuoi processi ad alta temperatura con le soluzioni per forni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, aiutandoti a evitare insidie comuni come il "pesting" negli elementi MoSi2 e a ottenere prestazioni affidabili e durature. Contattaci oggi per discutere come possiamo migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno per il trattamento termico sottovuoto del molibdeno

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono le applicazioni principali degli elementi riscaldanti in disilicuro di molibdeno (MoSi2) nei forni? Raggiungi l'eccellenza ad alta temperatura

- Quali sono le differenze chiave tra gli elementi riscaldanti in SiC e MoSi2 nei forni di sinterizzazione? Scegli l'Elemento Giusto per le Tue Esigenze ad Alta Temperatura

- Quale ruolo svolgono gli elementi riscaldanti MoSi2 negli esperimenti a 1500 °C? Chiave per stabilità e precisione

- Come possono essere personalizzati gli elementi riscaldanti ad alta temperatura per diverse applicazioni? Elementi su misura per prestazioni di punta

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti al disilicuro di molibdeno per la lavorazione delle leghe di alluminio? (Guida al riscaldamento rapido)