In breve, la differenza principale è che gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) sono costruiti per temperature più elevate (fino a 1800°C) ma richiedono un'atmosfera pulita e ossidante, mentre gli elementi in carburo di silicio (SiC) sono più versatili e robusti per processi fino a 1600°C. La tua scelta dipende fondamentalmente dalla temperatura di sinterizzazione richiesta e dalla tua capacità operativa di manutenzione.

La decisione tra SiC e MoSi2 non riguarda quale sia il "migliore", ma quale sia lo strumento giusto per il lavoro. Il MoSi2 offre prestazioni superiori ad alta temperatura, mentre il SiC offre maggiore flessibilità operativa e tolleranza a temperature leggermente inferiori.

Differenze Tecniche Fondamentali

Comprendere la scienza dei materiali dietro ogni elemento è il primo passo per prendere una decisione informata. Le loro proprietà intrinseche dettano le loro finestre operative ideali e le modalità di guasto.

Temperatura Operativa Massima

Gli elementi in MoSi2 sono la scelta chiara per il calore estremo. Possono operare a temperature superficiali dell'elemento di 1800°C o anche superiori, consentendo temperature di processo del forno nell'intervallo 1600-1700°C.

Gli elementi in SiC hanno una temperatura operativa massima inferiore. La loro superficie non dovrebbe superare i 1600°C, il che si traduce in una temperatura massima pratica del forno di circa 1530-1540°C.

Compatibilità e Resistenza Atmosferica

Gli elementi in MoSi2 prosperano in atmosfere ossidanti. Ad alte temperature, formano uno strato protettivo auto-riparante di biossido di silicio vetroso (SiO2) che previene ulteriore ossidazione dell'elemento. Non sono adatti per atmosfere riducenti.

Gli elementi in SiC sono più versatili. Possono essere utilizzati in una gamma più ampia di ambienti, inclusi atmosfere ossidanti e alcune inerti, rendendoli adatti per processi più vari.

Durata e Caratteristiche di Invecchiamento

Gli elementi in SiC hanno una durata limitata e la loro resistenza elettrica aumenta con l'età e l'uso. Questo processo di invecchiamento è un fattore operativo critico.

Gli elementi in MoSi2 non presentano la stessa deriva di resistenza. Se utilizzati correttamente sopra i 1500°C e in un ambiente pulito, possono avere una durata significativamente più lunga rispetto agli elementi in SiC.

Implicazioni Operative e di Manutenzione

Come si fa funzionare e si mantiene il forno è importante quanto la tecnologia dell'elemento stesso. Questi due materiali richiedono procedure operative molto diverse.

Strategia di Sostituzione degli Elementi

Poiché la resistenza degli elementi in SiC cambia nel tempo, un elemento guasto non può essere semplicemente sostituito con uno nuovo. La resistenza inferiore del nuovo elemento assorbirebbe troppa corrente. Pertanto, gli elementi in SiC devono essere sostituiti in set abbinati o gruppi completi di forno per garantire un carico elettrico bilanciato.

Gli elementi in MoSi2 mantengono una resistenza stabile, quindi un singolo elemento guasto può essere sostituito individualmente. Ciò può semplificare la manutenzione e ridurre il costo immediato di un singolo guasto.

Cablaggio e Controllo della Potenza

Gli elementi in SiC sono tipicamente cablati in parallelo. Questa configurazione si adatta alla necessità di gestire la potenza per elementi che invecchiano a velocità diverse.

Gli elementi in MoSi2 sono cablati in serie. Questa configurazione più semplice è possibile perché la loro resistenza rimane stabile per tutta la loro vita operativa.

Sensibilità alla Contaminazione

Questa è una debolezza critica del MoSi2. Questi elementi sono altamente suscettibili alla contaminazione, che può degradare il loro strato protettivo di SiO2 e portare a un guasto prematuro. La rigorosa manutenzione del forno e la pulizia del processo non sono negoziabili.

Gli elementi in SiC sono generalmente più robusti e tolleranti a piccole variazioni di processo e a una pulizia del forno non perfetta, sebbene le buone pratiche di manutenzione siano sempre raccomandate.

Comprendere i Compromessi

La scelta di un elemento riscaldante implica un equilibrio tra prestazioni e realtà operativa. Non esiste un'opzione universalmente superiore, ma solo quella più adatta al tuo contesto specifico.

Il Bivio della Temperatura

La decisione spesso si articola intorno ai 1500°C. Per temperature di sinterizzazione costanti inferiori a 1450°C, il SiC è spesso la soluzione più affidabile ed economica. Per processi che richiedono temperature superiori a 1540°C, il MoSi2 è l'unica scelta praticabile.

Costo di Funzionamento vs. Costo di Sostituzione

Anche se un set completo di elementi in SiC può essere una spesa significativa, la loro sostituzione è un evento di manutenzione prevedibile. La possibilità di sostituire singoli elementi in MoSi2 sembra più economica, ma un guasto causato da contaminazione può portare a tempi di inattività imprevisti e alla risoluzione dei problemi.

L'Onere della Manutenzione

Il MoSi2 promette una maggiore durata, ma solo se si può garantire un ambiente operativo pulito. Se il tuo processo prevede leganti che producono contaminanti o se i tuoi protocolli di manutenzione non sono rigorosi, la longevità percepita del MoSi2 potrebbe non essere mai realizzata. La robustezza del SiC è spesso una scommessa più sicura in questi scenari.

Fare la Scelta Giusta per il Tuo Processo

Basa la tua decisione sulle tue esigenze operative specifiche e ricorrenti.

- Se il tuo obiettivo principale è la sinterizzazione sotto i 1500°C: gli elementi in SiC offrono una soluzione robusta, tollerante ed economica per un'ampia gamma di atmosfere.

- Se il tuo obiettivo principale è la sinterizzazione ad alta temperatura (>1540°C): il MoSi2 è la tua unica opzione pratica e devi impegnarti nella rigorosa manutenzione che richiede.

- Se gestisci un laboratorio multiuso con processi vari: la versatilità e la tolleranza atmosferica del SiC spesso lo rendono la scelta più flessibile.

- Se hai una linea di produzione ad alto volume dedicata con protocolli rigorosi: la stabilità a lungo termine e la sostituibilità individuale del MoSi2 possono offrire un valore superiore nel tempo.

In definitiva, la selezione del corretto elemento riscaldante consiste nell'allineare le capacità del materiale con i requisiti del processo e la disciplina operativa.

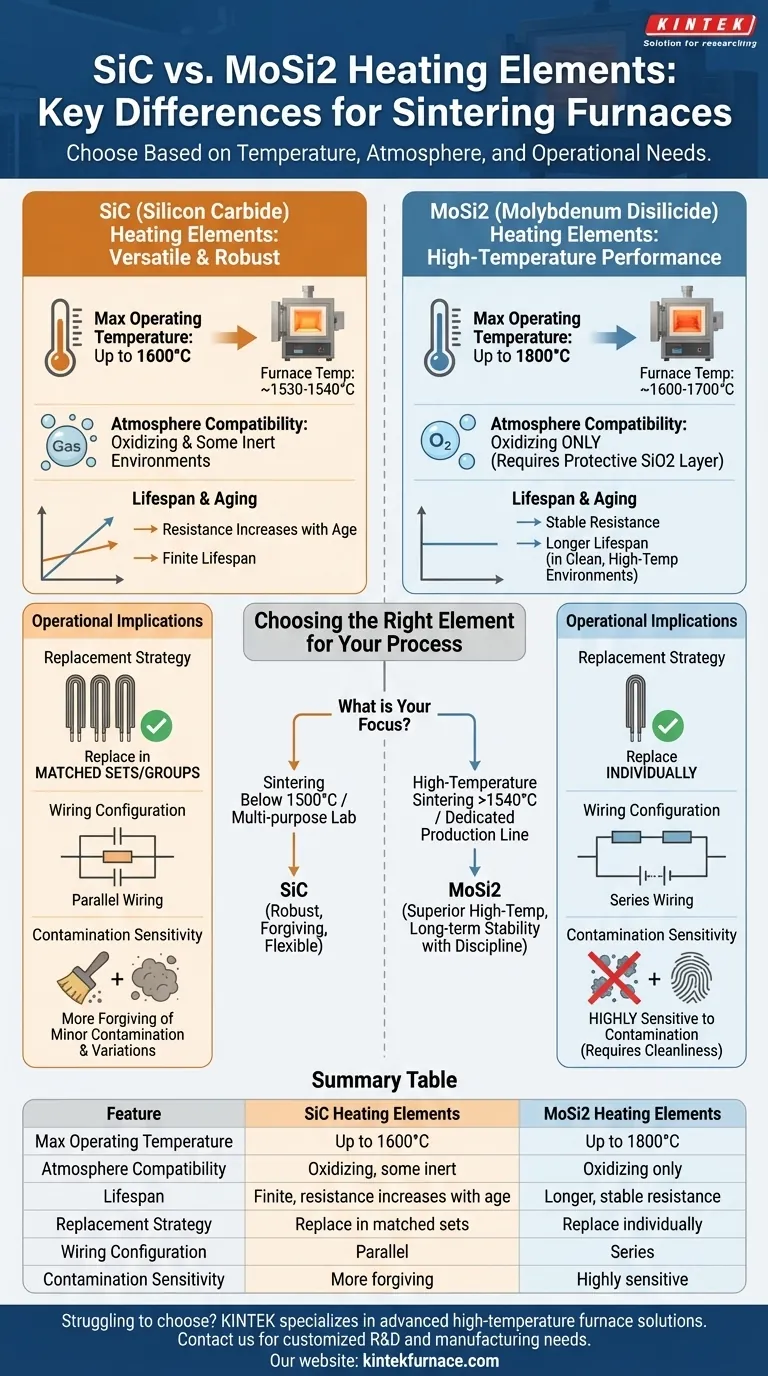

Tabella riassuntiva:

| Caratteristica | Elementi Riscaldanti SiC | Elementi Riscaldanti MoSi2 |

|---|---|---|

| Temperatura Operativa Max | Fino a 1600°C | Fino a 1800°C |

| Compatibilità con l'Atmosfera | Ossidante, alcune inerti | Solo ossidante |

| Durata | Limitata, la resistenza aumenta con l'età | Più lunga, resistenza stabile |

| Strategia di Sostituzione | Sostituire in set abbinati | Sostituire individualmente |

| Configurazione Cablaggio | Parallelo | Serie |

| Sensibilità alla Contaminazione | Più tollerante | Altamente sensibile |

Fai fatica a scegliere l'elemento riscaldante giusto per il tuo forno di sinterizzazione? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, a vuoto e ad atmosfera, e sistemi CVD/PECVD. Con eccezionali capacità di R&D e produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu richieda la versatilità del SiC o le prestazioni ad alta temperatura del MoSi2, i nostri esperti possono aiutarti a ottimizzare il tuo processo per efficienza e affidabilità. Contattaci oggi per discutere come KINTEK può migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da laboratorio con sollevamento dal basso

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è l'intervallo di temperatura per gli elementi riscaldanti in MoSi2? Massimizzare la durata nelle applicazioni ad alta temperatura

- Quali tipi di resistenze in disilicuro di molibdeno sono disponibili? Scegli la resistenza giusta per le tue esigenze ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di elementi riscaldanti al disilicuro di molibdeno per la lavorazione delle leghe di alluminio? (Guida al riscaldamento rapido)

- Quali materiali ceramici sono comunemente usati per gli elementi riscaldanti? Scopri i migliori per le tue esigenze ad alta temperatura

- Quale ruolo svolgono gli elementi riscaldanti MoSi2 negli esperimenti a 1500 °C? Chiave per stabilità e precisione