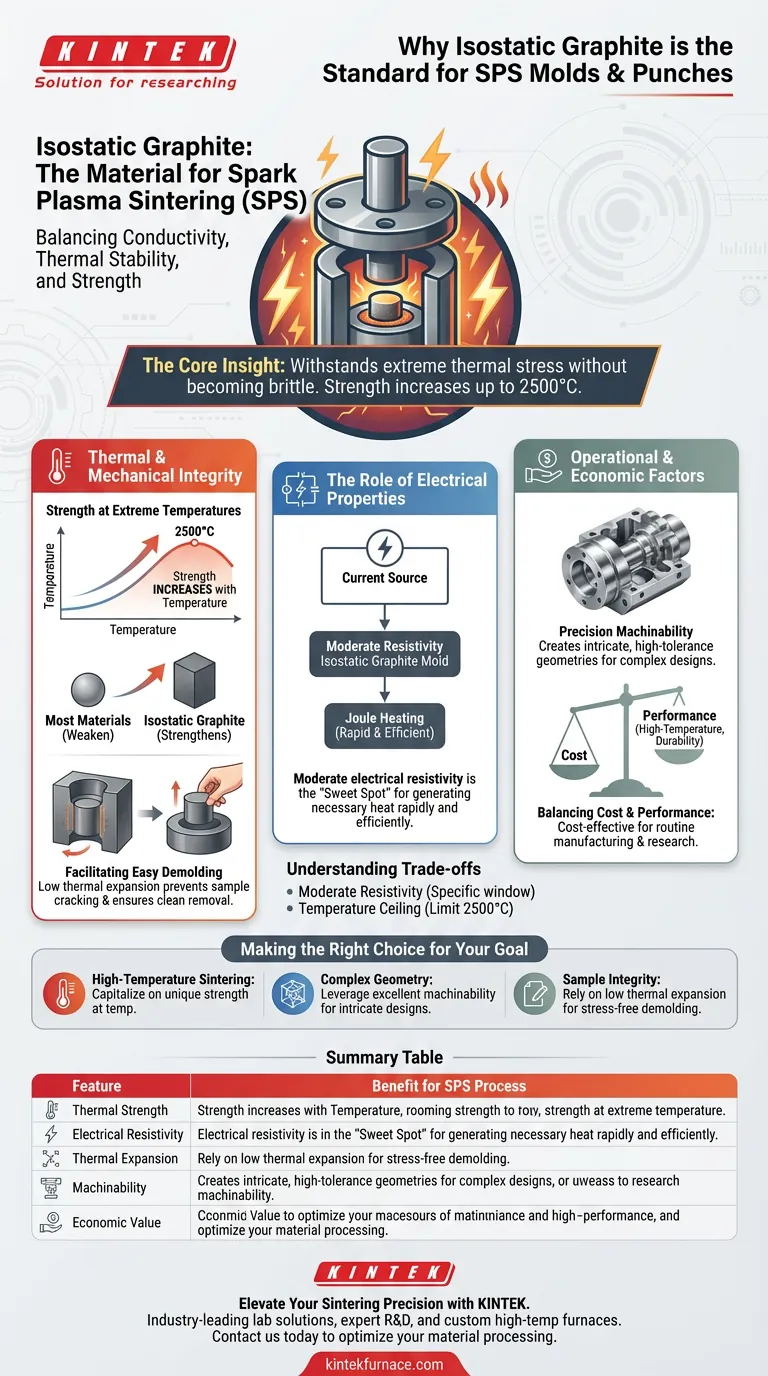

La grafite isostatica è il materiale standard per la sinterizzazione per plasma (SPS) perché fornisce il necessario equilibrio tra conducibilità elettrica, stabilità termica e resistenza meccanica. La sua moderata resistività elettrica consente un efficiente riscaldamento Joule, mentre la sua capacità unica di rafforzarsi ad alte temperature garantisce l'integrità strutturale durante il processo di sinterizzazione.

L'intuizione chiave La grafite isostatica risolve la contraddizione centrale della sinterizzazione ad alta temperatura: resiste a stress termici estremi senza diventare fragile. A differenza della maggior parte dei materiali che si indeboliscono sotto il calore, diventa meccanicamente più forte fino a 2500°C, facilitando al contempo il preciso riscaldamento elettrico richiesto per l'SPS.

Integrità termica e meccanica

Resistenza a temperature estreme

Nella maggior parte dei materiali ingegneristici, l'aumento delle temperature porta a debolezza strutturale e potenziale cedimento. La grafite isostatica si comporta diversamente; la sua resistenza meccanica in realtà aumenta all'aumentare della temperatura, fino a circa 2500°C.

Stabilità critica per applicazioni ad alta temperatura

Questa proprietà unica la rende eccezionalmente affidabile per l'SPS, dove le rapide velocità di riscaldamento sono standard. Il materiale mantiene la sua forma e la sua capacità di sopportare la pressione esattamente quando le condizioni di sinterizzazione sono più impegnative.

Facilita lo sformatura

La stabilità dimensionale è cruciale quando si recupera un campione sinterizzato. La grafite isostatica possiede un basso coefficiente di espansione termica.

Prevenzione dei danni al campione

Poiché lo stampo non si espande o contrae aggressivamente durante i cicli termici, il rischio che lo stampo si blocchi o che si crepi il campione sinterizzato è significativamente ridotto. Ciò garantisce che il prodotto finale possa essere rimosso in modo pulito dopo il processo.

Il ruolo delle proprietà elettriche

Abilitazione di un efficiente riscaldamento Joule

L'SPS si basa sul passaggio di una grande corrente elettrica attraverso lo stampo per generare calore (riscaldamento Joule). Il materiale dello stampo deve essere conduttivo, ma non *troppo* conduttivo.

Il punto ottimale "moderato"

La grafite isostatica offre una resistività elettrica moderata. Ciò fornisce una resistenza sufficiente per generare rapidamente il calore necessario quando viene applicata la corrente, consentendo comunque alla corrente di fluire in modo efficiente attraverso l'assemblaggio.

Fattori operativi ed economici

Lavorabilità di precisione

L'SPS richiede spesso forme di stampo e geometrie di punzone complesse per creare progetti di componenti specifici. La grafite isostatica è nota per la sua eccellente lavorabilità, che consente la creazione di utensili intricati e ad alta tolleranza.

Bilanciamento tra costi e prestazioni

Gli utensili sono una risorsa consumabile nei processi di sinterizzazione. La grafite isostatica è economicamente vantaggiosa rispetto alle sue elevate capacità prestazionali, rendendola la scelta economica ottimale per la produzione di routine e la ricerca.

Comprensione dei compromessi

I limiti della resistività "moderata"

Sebbene la resistività moderata sia ideale per il riscaldamento Joule generale, si tratta di una finestra operativa specifica. Se il tuo processo richiede caratteristiche di flusso elettrico altamente specializzate al di fuori di questo intervallo "moderato", la grafite isostatica standard potrebbe richiedere aggiustamenti del processo.

Limiti di temperatura

Sebbene il materiale si rafforzi fino a 2500°C, questo è un limite fisico. I processi che richiedono temperature sostenute oltre questa soglia potrebbero spingere il materiale oltre il suo inviluppo di prestazioni affidabili in base alle specifiche standard.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare il successo delle tue esecuzioni SPS, allinea la tua strategia di utensileria con i vantaggi specifici della grafite isostatica.

- Se il tuo obiettivo principale è la sinterizzazione ad alta temperatura: Sfrutta la proprietà unica del materiale di aumentare la resistenza fino a 2500°C per applicare una pressione costante senza timore di cedimento dell'utensile.

- Se il tuo obiettivo principale è la geometria complessa del componente: Sfrutta l'eccellente lavorabilità del materiale per progettare forme di punzone e stampo intricate senza incorrere in costi di fabbricazione proibitivi.

- Se il tuo obiettivo principale è l'integrità del campione: Affidati al basso coefficiente di espansione termica per ridurre al minimo lo stress sul campione durante le fasi di raffreddamento e sformatura.

La grafite isostatica rimane lo standard del settore perché unifica con successo le esigenze contrastanti di durabilità termica, efficienza elettrica e redditività economica.

Tabella riassuntiva:

| Caratteristica | Vantaggio per il processo SPS |

|---|---|

| Resistenza termica | La resistenza meccanica aumenta fino a 2500°C, garantendo l'integrità strutturale. |

| Resistività elettrica | La resistività moderata consente un efficiente riscaldamento Joule per una rapida sinterizzazione. |

| Espansione termica | Il basso coefficiente di espansione previene la rottura del campione e garantisce una facile sformatura. |

| Lavorabilità | Consente geometrie di stampo e punzone intricate e ad alta tolleranza a basso costo. |

| Valore economico | Offre un equilibrio conveniente tra prestazioni e longevità dell'utensile. |

Migliora la tua precisione di sinterizzazione con KINTEK

La grafite isostatica è essenziale per una sinterizzazione per plasma di successo, ma l'attrezzatura giusta fa la differenza. KINTEK fornisce soluzioni di laboratorio leader del settore supportate da ricerca e sviluppo e produzione esperti. Offriamo sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, insieme a forni ad alta temperatura personalizzabili progettati per soddisfare le tue esigenze di sinterizzazione uniche.

Pronto a ottimizzare la tua elaborazione dei materiali? Contattaci oggi per discutere le tue esigenze specifiche e scoprire come le nostre soluzioni di riscaldamento avanzate possono migliorare l'efficienza del tuo laboratorio.

Guida Visiva

Riferimenti

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione al plasma di scintilla SPS

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quale ruolo svolge un forno a pressa calda sottovuoto nella densificazione dei nanocompositi? Raggiungere una densità quasi teorica

- Quali sono le principali applicazioni della pressatura a caldo sotto vuoto? Creare materiali densi e puri per industrie esigenti

- In che modo una pressa a caldo sottovuoto migliora le proprietà dei materiali? Ottenere resistenza e purezza superiori

- Come funziona una pressa a vuoto? Sfruttare la pressione atmosferica per un serraggio perfetto

- Qual è la funzione principale dell'ambiente sottovuoto in un forno a pressa a caldo sottovuoto durante la lavorazione delle leghe di titanio? Previene l'infragilimento per una duttilità superiore

- Perché le piastre composite rinforzate con fibra di carbonio (CFRC) sono utilizzate nella SPS? Ottimizzare la stabilità termica nella sinterizzazione

- Qual è il ruolo dell'ambiente sottovuoto nella sinterizzazione di SiC/ZTA? Migliora la densificazione e la purezza del materiale

- Come una pressa a caldo sottovuoto facilita la sintesi di Al-Ti-Zr? Raggiungere una densità del materiale quasi teorica