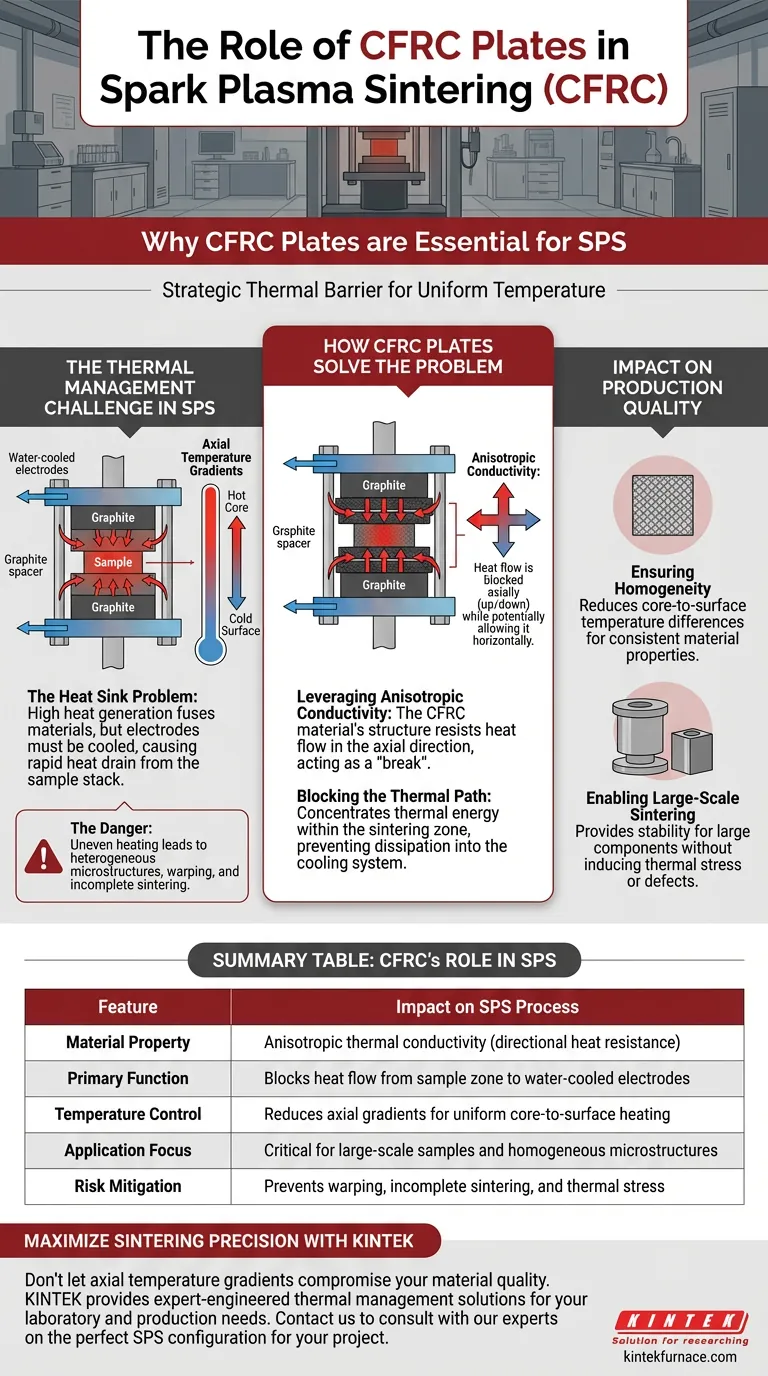

Le piastre composite rinforzate con fibra di carbonio (CFRC) funzionano come una barriera termica strategica. Vengono inserite tra gli elettrodi raffreddati ad acqua e i distanziatori in grafite nei dispositivi di sinterizzazione a plasma a scintilla (SPS) per bloccare efficacemente la fuoriuscita di calore. Sfruttando le loro proprietà termiche anisotropiche, queste piastre minimizzano la perdita di calore verso il sistema di raffreddamento, garantendo un profilo di temperatura stabile e uniforme all'interno del campione.

Concetto chiave Nelle configurazioni SPS, l'effetto di raffreddamento degli elettrodi può creare gravi disparità di temperatura all'interno del campione. Le piastre CFRC mitigano questo problema utilizzando la conducibilità termica anisotropa per isolare la zona di lavorazione, riducendo significativamente i gradienti di temperatura assiali e garantendo una sinterizzazione di alta qualità per componenti di grandi dimensioni.

La sfida della gestione termica nella SPS

Il problema del dissipatore di calore

La sinterizzazione a plasma a scintilla genera un calore elevato per fondere i materiali, ma gli elettrodi del sistema sono raffreddati ad acqua per evitare danni all'apparecchiatura.

Ciò crea un conflitto: il campione deve rimanere caldo, ma gli elettrodi devono rimanere freddi. Senza intervento, il calore si dissipa rapidamente dallo stack del campione verso gli elettrodi raffreddati.

Il pericolo dei gradienti assiali

Quando il calore fluisce verticalmente dal campione verso gli elettrodi, crea gradienti di temperatura assiali.

Ciò significa che il centro del campione può essere significativamente più caldo delle superfici superiore e inferiore. Nella scienza dei materiali, un riscaldamento così disomogeneo porta a microstrutture eterogenee, deformazioni o sinterizzazione incompleta.

Come le piastre CFRC risolvono il problema

Sfruttare la conducibilità anisotropa

Il riferimento principale evidenzia che le piastre CFRC utilizzano la conducibilità termica anisotropa.

"Anisotropo" significa che il materiale conduce il calore in modo diverso a seconda della direzione. In questa applicazione, le piastre sono orientate per resistere al flusso di calore nella direzione assiale (su e giù) pur consentendolo potenzialmente altrove.

Bloccare il percorso termico

Inserendo queste piastre tra i distanziatori in grafite e gli elettrodi, si interrompe efficacemente il percorso termico diretto verso il sistema di raffreddamento.

Il CFRC agisce come una "rottura", mantenendo l'energia termica concentrata nella zona di sinterizzazione dove è necessaria, invece di permetterle di dissiparsi nell'infrastruttura di raffreddamento della macchina.

Impatto sulla qualità della produzione

Garantire l'omogeneità

La funzione principale dello strato CFRC è ridurre la differenza di temperatura tra il nucleo del campione e le sue superfici.

Isolando lo stack, la distribuzione della temperatura diventa più uniforme. Ciò porta a proprietà del materiale coerenti in tutto il prodotto finale, il che è fondamentale per applicazioni ad alte prestazioni.

Abilitare la produzione su larga scala

Il riferimento nota specificamente l'importanza di queste piastre per campioni di grandi dimensioni.

Con l'aumentare delle dimensioni del campione, mantenere l'uniformità della temperatura diventa esponenzialmente più difficile. Le piastre CFRC forniscono la stabilità necessaria per sinterizzare componenti di grandi dimensioni senza indurre stress termici o difetti causati da un raffreddamento non uniforme.

Comprendere i compromessi

L'orientamento è fondamentale

Poiché il materiale è anisotropo, le sue prestazioni dipendono interamente dal corretto orientamento.

Se le piastre vengono installate in modo errato rispetto all'allineamento delle fibre, potrebbero non riuscire a bloccare il flusso di calore o, al contrario, ostacolare la corrente elettrica necessaria per il processo SPS.

Complessità vs. Qualità

L'aggiunta di piastre CFRC aumenta la complessità dell'assemblaggio dello stack.

Tuttavia, questo passaggio aggiuntivo è un compromesso necessario per evitare il problema molto più costoso dei pezzi scartati a causa di gradienti termici, in particolare quando si lavora con materiali grezzi costosi o geometrie grandi.

Fare la scelta giusta per il tuo progetto

Per massimizzare l'efficacia della tua configurazione SPS, considera i tuoi obiettivi di elaborazione specifici:

- Se il tuo obiettivo principale è l'omogeneità del campione: devi utilizzare piastre CFRC per ridurre al minimo i gradienti di temperatura assiali, garantendo che la microstruttura dalla superficie corrisponda al nucleo.

- Se il tuo obiettivo principale è la produzione su larga scala: queste piastre sono obbligatorie per mantenere la stabilità termica nell'aumentato volume di materiale, prevenendo deformazioni e difetti.

Controllando il percorso termico con l'isolamento CFRC, trasformi gli elettrodi da fonte di instabilità termica a variabile gestibile.

Tabella riassuntiva:

| Caratteristica | Impatto sul processo SPS |

|---|---|

| Proprietà del materiale | Conducibilità termica anisotropa (resistenza al calore direzionale) |

| Funzione principale | Blocca il flusso di calore dalla zona del campione agli elettrodi raffreddati ad acqua |

| Controllo della temperatura | Riduce i gradienti assiali per un riscaldamento uniforme dal nucleo alla superficie |

| Focus applicativo | Critico per campioni di grandi dimensioni e microstrutture omogenee |

| Mitigazione del rischio | Previene deformazioni, sinterizzazione incompleta e stress termici |

Massimizza la precisione di sinterizzazione con KINTEK

Non lasciare che i gradienti di temperatura assiali compromettano la qualità del tuo materiale. KINTEK fornisce soluzioni di gestione termica ingegnerizzate da esperti per le tue esigenze di laboratorio e di produzione.

Supportati da ricerca e sviluppo e produzione leader del settore, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni da laboratorio specializzati ad alta temperatura, tutti completamente personalizzabili per soddisfare i tuoi requisiti di sinterizzazione unici.

Pronto a migliorare l'efficienza del tuo laboratorio? Contattaci oggi stesso per consultare i nostri esperti sulla configurazione SPS perfetta per il tuo progetto.

Guida Visiva

Riferimenti

- Alexander M. Laptev, Olivier Guillon. Tooling in Spark Plasma Sintering Technology: Design, Optimization, and Application. DOI: 10.1002/adem.202301391

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Flangia CF ad altissimo vuoto Finestra di osservazione in vetro zaffiro in acciaio inox

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Perché il controllo preciso della temperatura è fondamentale per i target IZO? Gestire la volatilità dell'ossido di indio

- In che modo il controllo preciso della temperatura in un forno a pressa a caldo sottovuoto influenza la microstruttura dei materiali del sistema Al-Ti? Ottenere un'integrità microstrutturale superiore

- Perché la temperatura regolabile è importante in un forno a pressa calda sottovuoto? Sblocca la precisione per la lavorazione di materiali superiori

- Quali sono le applicazioni comuni dei forni a pressa calda sottovuoto per la sinterizzazione? Essenziali per materiali ad alta densità e purezza

- Perché gli stampi in grafite vengono selezionati per la sinterizzazione a pressa calda sottovuoto di compositi a base di alluminio? Approfondimenti degli esperti

- Quali fattori devono essere considerati nella scelta tra pressatura a caldo e compattazione a freddo con sinterizzazione? Ottimizza la tua produzione di materiali

- Qual è la funzione principale di un forno a pressatura a caldo sotto vuoto? Guida esperta alla preparazione di compositi AlMgTi

- Come vengono utilizzate le fornaci a pressa a caldo nella sinterizzazione e nel consolidamento? Ottenere materiali ad alta densità in modo efficiente