In breve, una pressa a caldo sottovuoto migliora le proprietà dei materiali applicando simultaneamente alta temperatura, alta pressione e un ambiente sottovuoto. Questa combinazione unica forza gli atomi di un materiale in una struttura più densa e uniforme eliminando i vuoti interni e prevenendo la contaminazione chimica come l'ossidazione, con conseguente resistenza e prestazioni superiori.

Il principio fondamentale è quello della purificazione e del consolidamento. Rimuovendo i gas atmosferici e comprimendo fisicamente un materiale mentre i suoi atomi sono energizzati dal calore, il processo elimina sistematicamente i difetti microstrutturali che indeboliscono intrinsecamente un materiale.

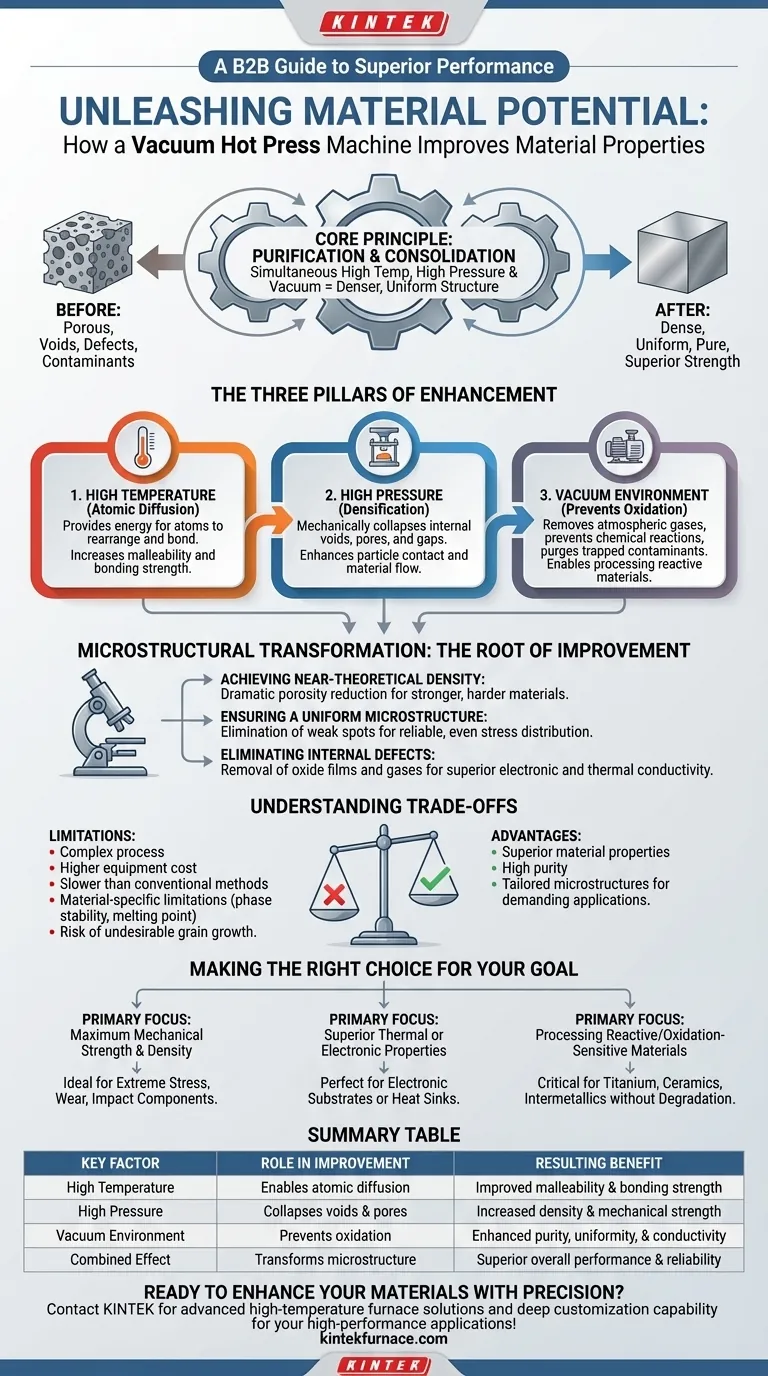

I Tre Pilastri del Miglioramento: Calore, Pressione e Vuoto

Per comprendere i miglioramenti, è necessario prima comprendere il ruolo distinto che ogni elemento centrale svolge nella trasformazione del materiale a livello microscopico. Queste tre forze lavorano in concerto per ottenere risultati che nessuno potrebbe ottenere da solo.

Il Ruolo dell'Alta Temperatura

L'alta temperatura fornisce l'energia necessaria affinché gli atomi all'interno del materiale si muovano. Questo processo, noto come diffusione atomica, consente alle particelle di riorganizzarsi in una configurazione più stabile e densa.

Il calore rende essenzialmente il materiale più malleabile su scala microscopica. Aumenta la forza di legame tra le singole particelle una volta che queste vengono messe a contatto.

Il Ruolo dell'Alta Pressione

L'alta pressione è la forza fisica che guida la densificazione. Collassa meccanicamente i vuoti interni, i pori e gli spazi che sono universalmente presenti nei materiali in polvere o meno lavorati.

Questa pressione migliora il contatto particella-particella, creando una superficie più ampia per l'avvenuta del legame. Facilita il trasporto del materiale attraverso meccanismi come il flusso plastico e lo scorrimento viscoso (creep), forzando il materiale a riempire qualsiasi spazio vuoto residuo.

La Funzione Critica del Vuoto

L'ambiente sottovuoto è probabilmente l'elemento più critico per la lavorazione di materiali avanzati. La sua funzione principale è quella di prevenire l'ossidazione e altre reazioni chimiche indesiderate rimuovendo i gas atmosferici come ossigeno e azoto.

Inoltre, il vuoto estrae attivamente i gas residui dall'interno dei pori del materiale. Ciò espelle dalla struttura i contaminanti intrappolati che altrimenti creerebbero punti deboli interni e inibirebbero la completa densificazione. Per le leghe, migliora anche la bagnabilità tra diverse fasi liquide e solide, promuovendo un prodotto finale più omogeneo.

Trasformazione Microstrutturale: La Radice del Miglioramento

La combinazione di calore, pressione e vuoto manipola direttamente l'architettura interna di un materiale. I miglioramenti delle proprietà che si osservano sono il risultato diretto di queste modifiche strutturali fondamentali.

Raggiungere la Densità Quasi Teorica

Il risultato più significativo è la drastica riduzione o eliminazione della porosità. Comprimendo i vuoti, il processo spinge la densità del materiale più vicino al suo massimo teorico. Un materiale più denso è quasi sempre un materiale più resistente, più duro e più durevole.

Garantire una Microstruttura Uniforme

Il processo promuove una struttura interna altamente coerente e omogenea. Questa uniformità elimina i punti deboli e assicura che lo stress sia distribuito uniformemente in tutto il componente, migliorando drasticamente la sua affidabilità meccanica e le prestazioni complessive.

Eliminare i Difetti Interni

Oltre ai semplici pori vuoti, il processo rimuove o previene la formazione di altri difetti. La rimozione dei film di ossido prima del legame e l'espulsione dei gas disciolti si traducono in un materiale più pulito e strutturalmente più solido con una conduttività elettronica e termica superiore.

Comprendere i Compromessi

Sebbene potente, la pressatura a caldo sottovuoto non è una soluzione universale. Riconoscere i suoi limiti è fondamentale per utilizzarla in modo efficace.

Complessità e Costo del Processo

I sistemi di pressa a caldo sottovuoto sono apparecchiature sofisticate e costose. Il processo in sé è spesso più lento e complesso da gestire rispetto ai metodi convenzionali di sinterizzazione o forgiatura, rendendolo più adatto per applicazioni di alto valore o ad alte prestazioni.

Limitazioni del Materiale

Non tutti i materiali possono resistere alle condizioni estreme. Le alte temperature e pressioni possono danneggiare o alterare determinate leghe o strutture composite. La stabilità di fase e il punto di fusione del materiale sono considerazioni critiche.

Rischio di Crescita Indesiderata dei Grani

Sebbene l'obiettivo sia una microstruttura uniforme, parametri impropri possono essere dannosi. Mantenere un materiale a una temperatura troppo alta per troppo tempo può causare una crescita eccessiva dei grani, che può, in alcuni casi, ridurre la resistenza e la tenacità alla frattura del materiale.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di questo processo dipende interamente dalle prestazioni richieste dal componente finale.

- Se il tuo obiettivo principale è la massima resistenza meccanica e densità: Questo processo è una scelta ideale per creare componenti che devono resistere a stress estremi, usura o impatto.

- Se il tuo obiettivo principale sono proprietà termiche o elettroniche superiori: La struttura densa, pura e uniforme creata dalla pressatura a caldo minimizza le barriere al flusso di elettroni e fononi, rendendola perfetta per substrati elettronici o dissipatori di calore ad alte prestazioni.

- Se il tuo obiettivo principale è la lavorazione di materiali reattivi o sensibili all'ossidazione: L'ambiente sottovuoto è l'abilitatore critico, rendendo possibile il consolidamento di materiali come titanio, alcune ceramiche e intermetallici senza degradazione.

Controllando queste forze fondamentali, puoi ingegnerizzare materiali con microstrutture precisamente calibrate progettate per le applicazioni più impegnative.

Tabella Riassuntiva:

| Fattore Chiave | Ruolo nel Miglioramento | Beneficio Risultante |

|---|---|---|

| Alta Temperatura | Abilita la diffusione atomica per il riarrangiamento delle particelle | Migliore malleabilità e forza di legame |

| Alta Pressione | Collassa vuoti e pori per la densificazione | Maggiore densità del materiale e resistenza meccanica |

| Ambiente Sottovuoto | Previene l'ossidazione e rimuove i contaminanti | Purezza, uniformità e conduttività migliorate |

| Effetto Combinato | Trasforma la microstruttura per eliminare i difetti | Prestazioni e affidabilità complessive superiori |

Pronto a migliorare i tuoi materiali con precisione? Sfruttando una R&S eccezionale e una produzione interna, KINTEK offre diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come le nostre presse a caldo sottovuoto possono fornire resistenza e purezza superiori per le tue applicazioni ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali