L'ambiente sottovuoto agisce come uno scudo protettivo critico e un facilitatore della densificazione fisica. La sua funzione principale durante la sinterizzazione delle ceramiche SiC/ZTA (carburo di silicio/allumina rinforzata con zirconia) è di controllare rigorosamente l'atmosfera chimica, prevenendo l'ossidazione dei componenti non ossidi e delle apparecchiature di processo stesse.

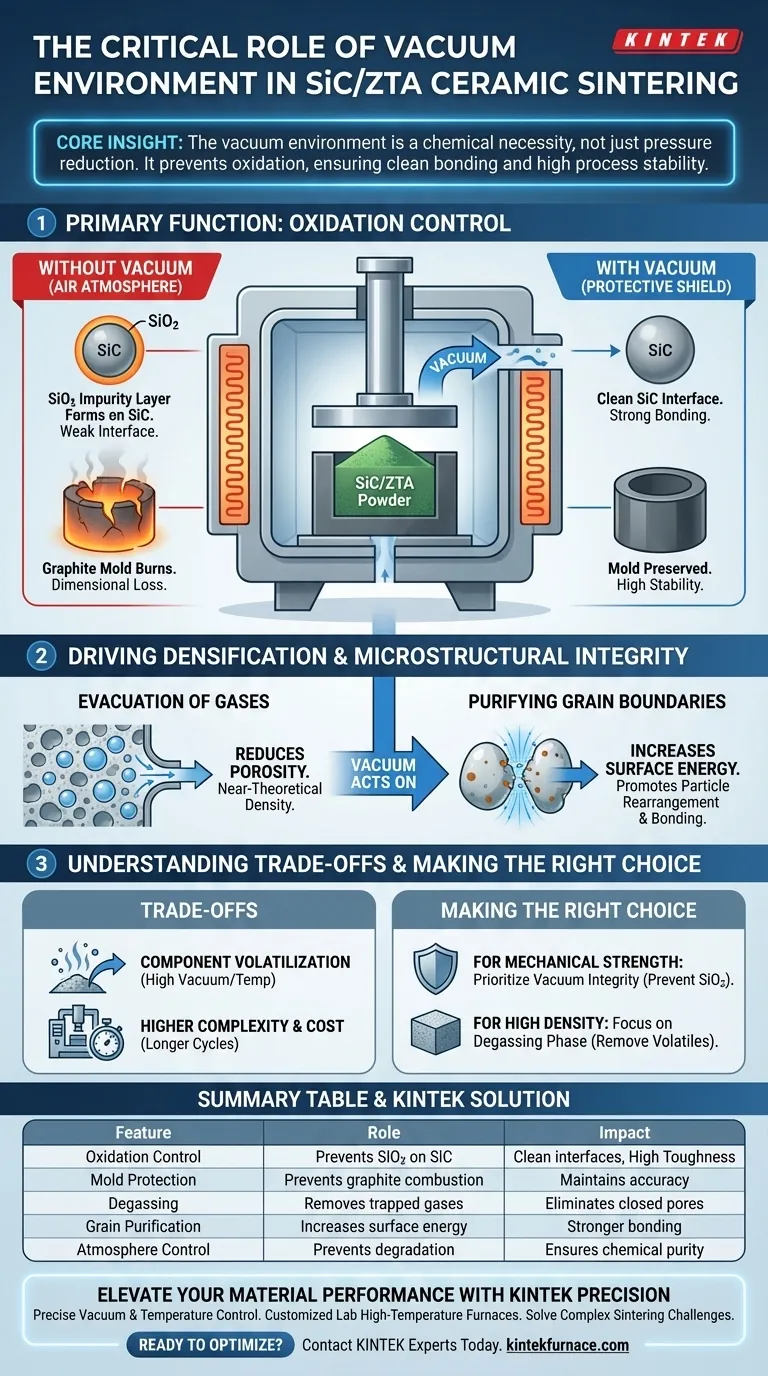

Concetto chiave: L'ambiente sottovuoto non riguarda solo la riduzione della pressione; è una necessità chimica. Previene la formazione di fragili strati di silice sulle particelle di SiC e protegge gli stampi in grafite dalla combustione, garantendo un legame interfaciale pulito e un'elevata stabilità del processo.

La Funzione Principale: Controllo dell'Ossidazione

La "Necessità Superficiale" più immediata nella sinterizzazione dei compositi SiC/ZTA è prevenire il degrado chimico dei materiali che sono instabili all'aria ad alte temperature.

Protezione dei Componenti Non Ossidi (SiC)

L'inclusione del carburo di silicio (SiC) in una matrice ZTA fornisce rinforzo, ma il SiC è altamente suscettibile all'ossidazione.

In presenza di ossigeno, le superfici delle particelle di SiC formano strati di impurità di silice (SiO2). L'ambiente sottovuoto sopprime efficacemente questa reazione. Prevenendo questo strato di silice, il vuoto garantisce un'interfaccia "pulita" tra il SiC e la matrice ZTA, che è vitale per il trasferimento meccanico dello stress e la tenacità complessiva della ceramica.

Conservazione dello Stampo in Grafite

La pressatura a caldo sottovuoto utilizza quasi esclusivamente stampi in grafite grazie alla loro stabilità termica e conducibilità elettrica.

Tuttavia, la grafite si ossida rapidamente (brucia) all'aria alle temperature di sinterizzazione. L'ambiente sottovuoto è essenziale per evitare danni ossidativi allo stampo. Ciò preserva l'accuratezza dimensionale del componente e previene il cedimento dello stampo, garantendo la stabilità del processo.

Favorire la Densificazione e l'Integrità Microstrutturale

Oltre alla protezione, il vuoto serve una "Necessità Profonda" alterando la termodinamica e la cinetica del processo di sinterizzazione per massimizzare la densità.

Evacuazione di Gas Adsorbiti e Volatili

Le polveri ceramiche grezze adsorbono naturalmente gas sulle loro superfici e le reazioni chimiche durante il riscaldamento possono generare sottoprodotti volatili.

Se questi gas non vengono rimossi, rimangono intrappolati, formando pori chiusi che indeboliscono il prodotto finale. L'ambiente sottovuoto estrae attivamente queste impurità residue e gas adsorbiti dagli interstizi delle polveri. Questa riduzione della porosità è decisiva per ottenere una densità quasi teorica.

Purificazione dei Bordi dei Grani

Il vuoto aiuta nella volatilizzazione o riduzione degli strati di ossido superficiali esistenti sulle particelle grezze.

Pulendo le superfici delle particelle, il vuoto purifica i bordi dei grani e aumenta l'energia superficiale. Una maggiore energia superficiale migliora la "forza motrice di sinterizzazione", promuovendo il riarrangiamento delle particelle e un legame più forte tra i grani di SiC e ZTA.

Comprendere i Compromessi

Sebbene un ambiente sottovuoto sia fondamentale per il SiC/ZTA, introduce specifici vincoli di processo che devono essere gestiti.

Volatilizzazione dei Componenti

Il vuoto abbassa il punto di ebollizione/sublimazione dei materiali.

Se il livello di vuoto è troppo alto (pressione troppo bassa) rispetto alla temperatura, i costituenti con elevate pressioni di vapore possono decomporsi o volatilizzarsi anziché sinterizzare. Sebbene SiC e ZTA siano generalmente stabili, è necessario un controllo accurato del livello di vuoto per prevenire il degrado superficiale o spostamenti stechiometrici nella matrice ceramica.

Complessità e Costi

La pressatura a caldo sottovuoto è intrinsecamente un processo a batch che richiede sofisticati sistemi di tenuta e pompaggio.

A differenza della sinterizzazione atmosferica continua, i tempi ciclo sono più lunghi e le attrezzature sono significativamente più costose. Ciò rende il processo più adatto ad applicazioni ad alte prestazioni dove la qualità del materiale giustifica l'aumento dei costi operativi.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando configuri i parametri di sinterizzazione per le ceramiche SiC/ZTA, allinea la tua strategia di vuoto con i tuoi specifici obiettivi materiali.

- Se il tuo obiettivo principale è la Resistenza Meccanica: Dai priorità all'integrità del vuoto per prevenire la formazione di strati di silice sul SiC, garantendo la massima forza di legame interfaciale.

- Se il tuo obiettivo principale è l'Alta Densità: Concentrati sul ruolo del vuoto nella fase di "degassamento" per evacuare completamente i gas adsorbiti prima che i pori si chiudano.

L'ambiente sottovuoto è il facilitatore fondamentale che trasforma polveri reattive in un composito ad alte prestazioni chimicamente puro e strutturalmente denso.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Sinterizzazione SiC/ZTA | Impatto sulla Ceramica Finale |

|---|---|---|

| Controllo dell'Ossidazione | Previene la formazione di SiO2 sulle particelle di SiC | Garantisce interfacce pulite e alta tenacità |

| Protezione dello Stampo | Previene la combustione dello stampo in grafite | Mantiene l'accuratezza dimensionale e la stabilità |

| Degassamento | Rimuove gas adsorbiti e volatili | Elimina pori chiusi per una densità quasi teorica |

| Purificazione dei Grani | Aumenta l'energia superficiale delle particelle | Promuove un legame più forte e una sinterizzazione più rapida |

| Controllo dell'Atmosfera | Previene il degrado dei non ossidi | Garantisce la purezza chimica della matrice composita |

Migliora le Prestazioni del Tuo Materiale con KINTEK Precision

Ottenere una densità quasi teorica nelle ceramiche SiC/ZTA richiede un controllo preciso dei parametri di vuoto e temperatura. KINTEK fornisce sistemi leader del settore per Vuoto, Pressa a Caldo e CVD progettati per risolvere le tue sfide di sinterizzazione più complesse. Supportati da R&S esperti e produzione di livello mondiale, i nostri forni ad alta temperatura da laboratorio personalizzabili consentono a ricercatori e produttori di produrre facilmente compositi chimicamente puri e ad alte prestazioni.

Pronto a ottimizzare il tuo processo di sinterizzazione?

Contatta Oggi gli Esperti KINTEK

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Perché un alto vuoto è essenziale per la sinterizzazione a pressa calda del ZnS? Raggiungere la massima trasmittanza infrarossa

- Quali sono i vantaggi della pressatura a caldo? Raggiungere la massima densità e proprietà dei materiali superiori

- Quali sono i vantaggi dell'utilizzo di attrezzature per lo stampaggio a caldo per la lega TC4? Ottenere pezzi lisci e senza grinze

- Qual è il vantaggio del controllo di processo programmabile multi-segmento nei forni di sinterizzazione a pressa calda per nano-rame?

- Quali sono i vantaggi del sistema di ambiente sottovuoto in un forno a pressa a caldo sottovuoto? Sblocca la sinterizzazione ad alta densità

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Come fa il sistema di pressurizzazione in un forno a pressa a caldo sotto vuoto a superare i problemi di interfaccia dei compositi a matrice di alluminio? Raggiungere la densità di picco

- Perché il controllo preciso della temperatura è fondamentale per i target IZO? Gestire la volatilità dell'ossido di indio