In sintesi, la pressatura a caldo sotto vuoto è una tecnica di produzione ad alte prestazioni utilizzata per creare materiali eccezionalmente densi e puri, difficili o impossibili da produrre con metodi convenzionali. Le sue principali applicazioni sono nella fabbricazione di ceramiche avanzate, leghe metalliche ad alta resistenza, compositi e componenti elettronici specializzati per industrie esigenti come l'aerospaziale, la medicina e la difesa. Questo processo combina in modo unico calore, pressione meccanica e un ambiente sotto vuoto per compattare e sinterizzare simultaneamente materiali in polvere in una forma solida e non porosa.

Il vero valore della pressatura a caldo sotto vuoto risiede nella sua capacità di produrre materiali con proprietà finali superiori. Eliminando la contaminazione atmosferica e applicando pressione durante il riscaldamento, si ottiene una densificazione quasi totale e microstrutture controllate, resulting in components with exceptional strength, purity, and performance.

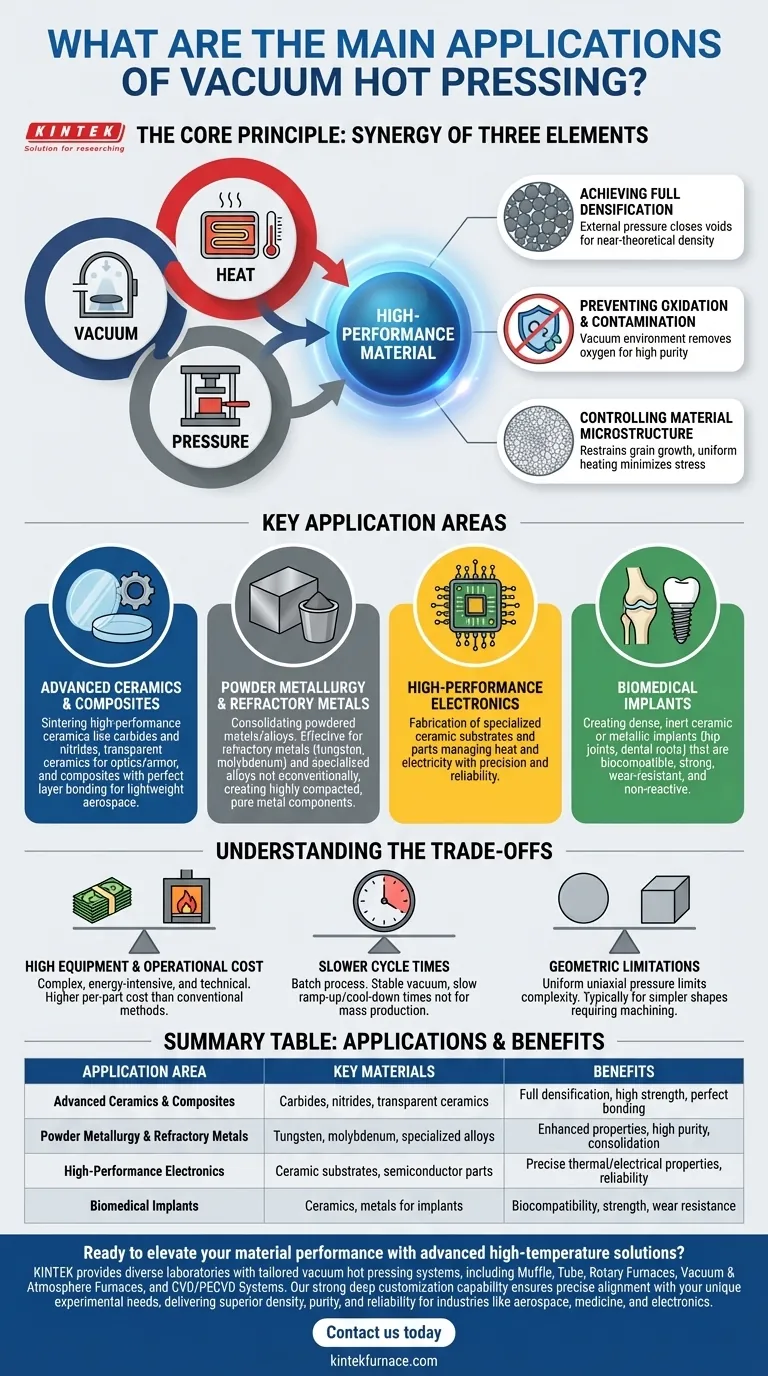

Il Principio Fondamentale: Perché Combinare Vuoto, Calore e Pressione?

La pressatura a caldo sotto vuoto non è semplicemente un metodo di formatura; è un processo di miglioramento dei materiali. La sinergia tra i suoi tre elementi fondamentali — vuoto, calore e pressione — è ciò che consente la creazione di materiali di nuova generazione.

Raggiungere la Piena Densificazione

La sinterizzazione tradizionale si basa solo sul calore per fondere le particelle, lasciando spesso una porosità residua che compromette la resistenza e altre proprietà di un materiale.

La pressatura a caldo sotto vuoto applica una pressione esterna durante il ciclo di riscaldamento. Questa forza meccanica aiuta attivamente il consolidamento della polvere, chiudendo i vuoti interni e portando il materiale a una densità quasi teorica. Questo è fondamentale per applicazioni che richiedono massima durabilità e prestazioni.

Prevenire l'Ossidazione e la Contaminazione

Riscaldare materiali reattivi come i metalli refrattari o alcune ceramiche all'aria causerebbe un'immediata ossidazione, alterando fondamentalmente le loro proprietà e rendendoli inutilizzabili.

L'ambiente sotto vuoto rimuove ossigeno e altri gas atmosferici. Questo previene l'ossidazione e la decarburazione, garantendo che il prodotto finale mantenga la sua purezza chimica. Questo ambiente di lavorazione "pulito" è essenziale per la produzione di impianti medici, substrati elettronici e componenti metallici ad alta purezza.

Controllo della Microstruttura del Materiale

Le proprietà finali di un materiale sono dettate dalla sua struttura cristallina interna, o microstruttura. Un riscaldamento incontrollato può portare a un'eccessiva crescita dei grani, che spesso riduce la resistenza del materiale.

La combinazione di pressione e un profilo di riscaldamento controllato consente agli ingegneri di limitare la crescita indesiderata dei grani cristallini, specialmente nei nanomateriali. Inoltre, un riscaldamento lento e uniforme sotto vuoto minimizza lo stress termico, riducendo la deformazione e la necessità di costose lavorazioni post-processo.

Principali Aree di Applicazione in Dettaglio

Le capacità uniche della pressatura a caldo sotto vuoto la rendono indispensabile in settori in cui il fallimento del materiale non è un'opzione.

Ceramiche Avanzate e Compositi

Questa è un'area di applicazione primaria. Il processo viene utilizzato per sinterizzare ceramiche ad alte prestazioni come carburi e nitruri, nonché per creare ceramiche completamente dense e trasparenti per applicazioni ottiche e di armatura. Per i compositi, assicura un legame perfetto tra diversi strati di materiale, cruciale per i componenti aerospaziali leggeri.

Metallurgia delle Polveri e Metalli Refrattari

La pressatura a caldo sotto vuoto viene utilizzata per consolidare polveri e leghe metalliche in forme solide con proprietà migliorate. È particolarmente efficace per i metalli refrattari (come tungsteno e molibdeno) e per la creazione di leghe specializzate che non possono essere fuse e colate in modo convenzionale. Il risultato è un componente metallico altamente compattato e puro.

Elettronica ad Alte Prestazioni

La produzione di alcuni componenti elettronici e semiconduttori richiede materiali con proprietà termiche ed elettriche precisamente definite. La pressatura a caldo sotto vuoto consente la fabbricazione di substrati ceramici specializzati e altre parti in grado di gestire calore ed elettricità con estrema affidabilità.

Impianti Biomedici

La biocompatibilità e la resistenza sono fondamentali per i dispositivi medici posizionati all'interno del corpo umano. La pressatura a caldo sotto vuoto viene utilizzata per creare impianti ceramici o metallici densi e inerti, come protesi d'anca e radici dentali, che sono resistenti, a prova di usura e non reagiscono con il corpo.

Comprendere i Compromessi

Sebbene potente, la pressatura a caldo sotto vuoto è uno strumento specializzato con limitazioni specifiche che la rendono inadatta a ogni esigenza di produzione.

Costi Elevati di Attrezzature e Operativi

I forni per pressatura a caldo sotto vuoto sono complessi e costosi pezzi di equipaggiamento capitale. Il processo stesso è ad alta intensità energetica e richiede una significativa supervisione tecnica, portando a costi per pezzo più elevati rispetto ai metodi convenzionali come la fusione o la sinterizzazione standard.

Tempi di Ciclo Più Lenti

La necessità di creare un vuoto stabile, aumentare lentamente la temperatura, applicare pressione e raffreddare in condizioni controllate rende il processo intrinsecamente lento. È un processo a lotti, non adatto alle esigenze di elevata produttività della produzione di massa.

Limitazioni Geometriche

L'esigenza di applicare una pressione uniassiale uniforme (a direzione singola) limita la complessità geometrica delle parti che possono essere prodotte. Tipicamente, il processo viene utilizzato per forme più semplici come dischi, blocchi o cilindri che verranno lavorati nella loro forma finale.

La Pressatura a Caldo Sotto Vuoto È Adatta alla Tua Applicazione?

La scelta di questo processo richiede una chiara comprensione dei requisiti di performance del tuo componente finale rispetto ai vincoli di produzione.

- Se il tuo obiettivo principale è la massima densità e purezza del materiale: La pressatura a caldo sotto vuoto è la scelta definitiva per eliminare la porosità e prevenire la contaminazione in materiali sensibili.

- Se il tuo obiettivo principale è produrre materiali avanzati quasi a forma netta: Questo processo eccelle nella creazione di componenti di alto valore che richiedono una lavorazione post-processo minima, risparmiando tempo e sprechi di materiale.

- Se il tuo obiettivo principale è la produzione di massa economica: Dovresti esplorare metodi alternativi come lo stampaggio a iniezione di metallo (MIM) o la pressatura e sinterizzazione convenzionale, poiché la VHP è un processo specializzato e ad alto costo.

In definitiva, la pressatura a caldo sotto vuoto è una scelta strategica quando le prestazioni e l'affidabilità del materiale stesso sono i fattori più critici per il successo.

Tabella Riassuntiva:

| Area di Applicazione | Materiali Chiave | Benefici |

|---|---|---|

| Ceramiche Avanzate e Compositi | Carburi, nitruri, ceramiche trasparenti | Piena densificazione, alta resistenza, legame perfetto |

| Metallurgia delle Polveri e Metalli Refrattari | Tungsteno, molibdeno, leghe specializzate | Proprietà migliorate, alta purezza, consolidamento |

| Elettronica ad Alte Prestazioni | Substrati ceramici, parti semiconduttori | Proprietà termiche/elettriche precise, affidabilità |

| Impianti Biomedici | Ceramiche, metalli per impianti | Biocompatibilità, resistenza, resistenza all'usura |

Pronto a elevare le prestazioni dei tuoi materiali con soluzioni avanzate ad alta temperatura? Sfruttando un'eccezionale ricerca e sviluppo e una produzione interna, KINTEK fornisce a diversi laboratori sistemi di pressatura a caldo sotto vuoto su misura, inclusi forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo densità, purezza e affidabilità superiori per industrie come l'aerospaziale, la medicina e l'elettronica. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi e raggiungere risultati eccezionali!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali

- Qual è il processo di pressatura a caldo? Una guida per ottenere una densità del materiale superiore

- In che modo il controllo preciso della temperatura influisce sulla microstruttura del Ti-6Al-4V? Padronanza della precisione della pressatura a caldo del titanio

- Quali sono i vantaggi dei forni a pressa a caldo sotto vuoto? Raggiungere densità e purezza dei materiali superiori

- Quali sono i vantaggi complessivi dell'utilizzo della pressatura a caldo nella produzione? Ottieni prestazioni e precisione superiori