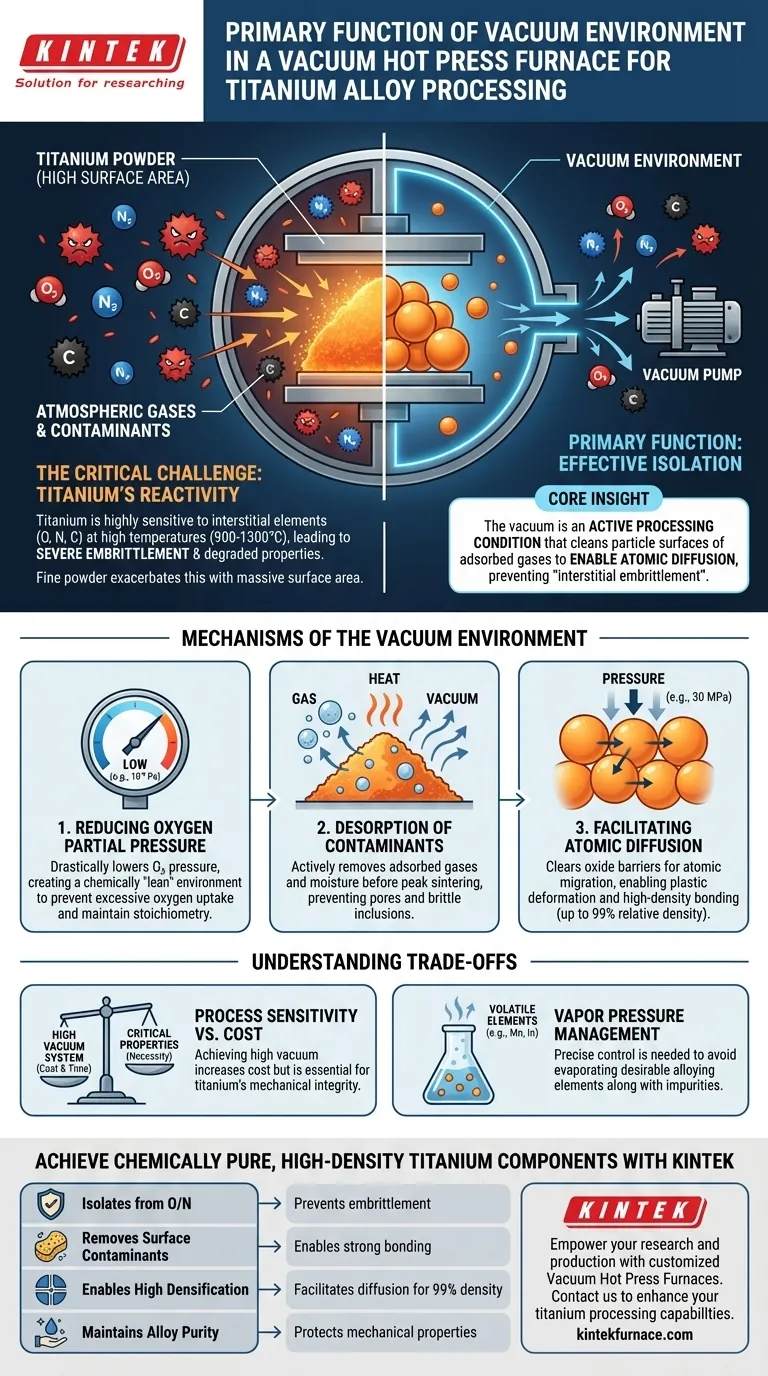

La funzione principale dell'ambiente sottovuoto in un forno a pressa a caldo sottovuoto è isolare efficacemente il titanio chimicamente reattivo dai gas atmosferici, in particolare ossigeno, azoto e carbonio.

Poiché il titanio e le sue leghe possiedono un'elevata attività chimica a temperature elevate (ad esempio, 900–1300°C), agiscono come "getter" per le impurità. Il vuoto riduce la pressione parziale di questi gas per prevenire ossidazione, nitridazione e assorbimento di elementi interstiziali, che altrimenti causerebbero un grave infragilimento e degraderebbero le proprietà meccaniche del materiale.

Concetto chiave: Il vuoto non è semplicemente uno spazio vuoto passivo; è una condizione di processo attiva che pulisce le superfici delle particelle dai gas adsorbiti per consentire la diffusione atomica. Senza questo isolamento ad alto vuoto, il titanio subisce un "infragilimento interstiziale", in cui impurità microscopiche rovinano la duttilità e l'integrità strutturale della lega, indipendentemente dalla pressione applicata.

La Sfida Critica: La Reattività del Titanio

La Sensibilità agli Elementi Interstiziali

Il titanio è particolarmente sensibile agli "elementi interstiziali"—atomi piccoli come ossigeno, azoto e carbonio che si inseriscono tra il reticolo cristallino del metallo.

Alle alte temperature richieste per la sinterizzazione (1150°C - 1250°C), il titanio assorbe rapidamente questi elementi. Anche quantità minime possono portare alla formazione di composti fragili, come ossidi e nitruri, che riducono drasticamente la duttilità e la vita a fatica del componente finale.

Il Fattore Superficie

Questa sensibilità è esacerbata quando si lavorano polveri di titanio anziché materiale massiccio.

Le particelle di polvere fine possiedono un'enorme superficie specifica rispetto al loro volume. Ciò fornisce un'ampia interfaccia per l'adsorbimento di gas e l'ossidazione. Senza vuoto, il calore causerebbe l'ispessimento di questi ossidi superficiali, impedendo alle particelle di legarsi efficacemente tra loro.

Meccanismi dell'Ambiente Sottovuoto

Riduzione della Pressione Parziale di Ossigeno

La pressa a caldo sottovuoto crea un ambiente con pressione estremamente bassa (ad esempio, da 10^-1 mbar a 9,9x10^-5 Pa).

Abbassando drasticamente la pressione parziale di ossigeno, il forno garantisce che l'ambiente sia chimicamente "povero". Ciò impedisce al titanio di assorbire eccessivo ossigeno durante le fasi di riscaldamento e mantenimento, preservando la stechiometria chimica della lega.

Desorbimento dei Contaminanti

Prima che il materiale raggiunga la temperatura di sinterizzazione di picco, il vuoto serve a "pulire" la materia prima.

Rimuove attivamente i gas adsorbiti e l'umidità dalla superficie delle polveri pre-legate. La rimozione di questi contaminanti volatili è un prerequisito per una sinterizzazione di alta qualità, poiché i gas intrappolati altrimenti creerebbero pori o inclusioni fragili all'interno della matrice metallica.

Facilitazione della Diffusione Atomica

Affinché una pressa a caldo funzioni, gli atomi devono migrare attraverso i confini delle particelle per fondere la polvere in una massa solida.

Gli ossidi superficiali agiscono come una barriera a questa diffusione. Prevenendo l'ossidazione e rimuovendo le impurità superficiali, il vuoto "rimuove gli ostacoli" per la migrazione atomica. Ciò consente al calore e alla pressione assiale (ad esempio, 30 MPa) di facilitare la deformazione plastica e il legame metallurgico, portando a densità relative fino al 99%.

Comprendere i Compromessi

Sensibilità del Processo vs. Costo dell'Attrezzatura

Raggiungere i livelli di vuoto elevati menzionati (come 9,9x10^-5 Pa) richiede sistemi di pompaggio sofisticati e un'integrità di tenuta meticolosa.

Ciò aumenta il costo del capitale e il tempo ciclo del processo rispetto alla sinterizzazione in gas inerte. Tuttavia, per il titanio, questo è raramente un compromesso opzionale; il degrado delle proprietà meccaniche in un ambiente non sottovuoto rende le alternative a basso costo non praticabili per applicazioni critiche.

Gestione della Pressione di Vapore

Mentre il vuoto rimuove i gas indesiderati, gli operatori devono essere consapevoli della pressione di vapore di specifici elementi leganti.

In leghe complesse contenenti elementi volatili (simili al Manganese o all'Indio in altri sistemi), un vuoto elevato ad alte temperature può comportare il rischio di evaporare elementi desiderabili insieme alle impurità. È richiesto un controllo preciso del livello di vuoto e della velocità di riscaldamento per bilanciare la purificazione con la stabilità composizionale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il livello di vuoto e i parametri di processo dovrebbero essere ottimizzati in base ai requisiti specifici del tuo risultato.

- Se il tuo obiettivo principale è la Massima Duttilità: Dai priorità ai più alti livelli di vuoto possibili (pressione più bassa) per minimizzare l'assorbimento di ossigeno interstiziale, poiché questo è il principale fattore di infragilimento.

- Se il tuo obiettivo principale è l'Alta Densità/Resistenza all'Usura: Concentrati sulla sinergia tra vuoto e temperatura per garantire la rimozione delle barriere ossidiche, facilitando la diffusione atomica necessaria per la densificazione al 99%.

- Se il tuo obiettivo principale è la Purezza della Lega: Assicurati che il sistema di vuoto sia in grado di operare in modo sostenuto ad alte temperature per prevenire la ri-ossidazione o la nitridazione durante le fasi critiche di mantenimento.

L'ambiente sottovuoto è il fattore abilitante fondamentale della metallurgia delle polveri di titanio, trasformando una polvere altamente reattiva in un componente chimicamente puro, strutturalmente solido e duttile.

Tabella Riassuntiva:

| Funzione | Beneficio per la Lega di Titanio |

|---|---|

| Isola da Ossigeno/Azoto | Previene ossidazione e nitridazione che causano grave infragilimento |

| Rimuove Contaminanti Superficiali | Pulisce le superfici delle polveri, consentendo la diffusione atomica per un legame forte |

| Consente Alta Densificazione | Facilita la deformazione plastica e il legame sotto pressione per una densità fino al 99% |

| Mantiene la Purezza della Lega | Protegge la stechiometria chimica e le proprietà meccaniche del componente finale |

Ottieni Componenti in Titanio Chimicamente Puri e ad Alta Densità con KINTEK

La lavorazione di metalli reattivi come il titanio richiede un controllo ambientale preciso per prevenire l'infragilimento e garantire l'integrità strutturale. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre forni a pressa a caldo sottovuoto e altri sistemi ad alta temperatura da laboratorio, tutti personalizzabili per le tue esigenze di lavorazione dei materiali uniche.

Lascia che le nostre soluzioni potenzino la tua ricerca e produzione:

- Previene l'Infragilimento Interstiziale: I nostri sistemi sottovuoto creano l'ambiente ad alta purezza necessario per leghe di titanio duttili.

- Ottieni una Densificazione Superiore: Ottimizza i parametri di sinterizzazione per la massima densità e prestazioni.

- Personalizza per la Tua Applicazione: Sia che il tuo obiettivo sia la massima duttilità, la resistenza all'usura o la purezza della lega, possiamo adattare un forno alle tue esatte specifiche.

Contattaci oggi stesso per discutere come un forno a pressa a caldo sottovuoto KINTEK può migliorare le tue capacità di lavorazione del titanio!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Perché le apparecchiature di sinterizzazione devono mantenere un alto vuoto per i carburi ad alta entropia? Garantire purezza di fase e densità di picco

- Perché un dispositivo a doppia camera è preferito rispetto a un forno elettrico standard per la sinterizzazione? Ottenere risultati senza ossidazione

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia