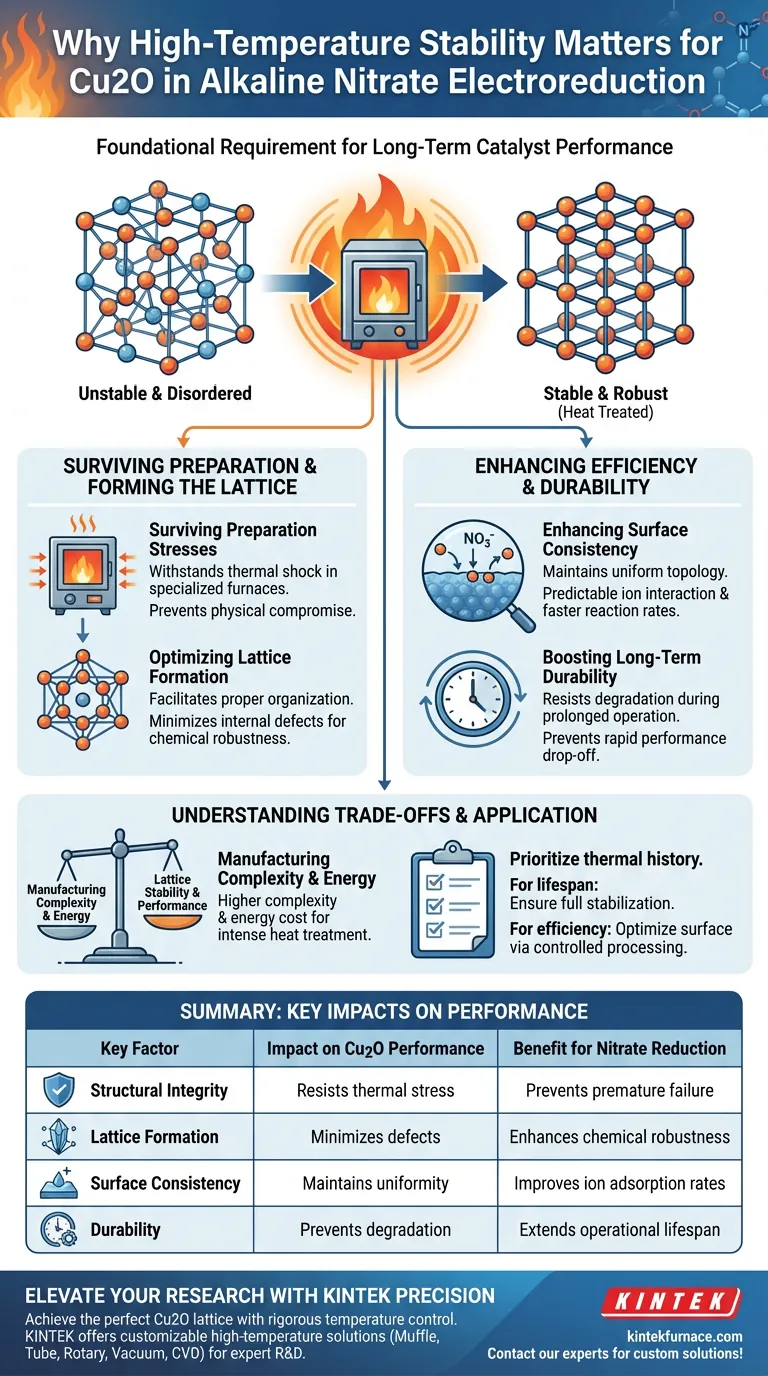

La stabilità ad alta temperatura è il requisito fondamentale per le prestazioni a lungo termine del catalizzatore. Per i substrati di ossido cuprico (Cu2O) nell'elettroriduzione alcalina dei nitrati, questa stabilità garantisce che il materiale sopravviva agli stress termici della preparazione. Garantisce un reticolo cristallino ben formato, essenziale per mantenere l'integrità strutturale e fornire una superficie costante per reazioni chimiche efficienti.

Il trattamento termico determina il destino strutturale del catalizzatore. La stabilità ad alta temperatura consente al substrato di Cu2O di sviluppare una struttura reticolare robusta che resiste al degrado, garantendo un assorbimento e una riduzione costanti dei nitrati nel tempo.

Il Ruolo del Calore nella Formazione del Catalizzatore

Sopravvivere agli Stress di Preparazione

Il processo di produzione di catalizzatori ad alte prestazioni richiede spesso l'esposizione ad ambienti estremi. Il substrato di Cu2O deve possedere una stabilità intrinseca ad alta temperatura per resistere allo shock termico e agli stress associati alla preparazione in forni specializzati.

Senza questa resilienza termica, la struttura fisica del substrato verrebbe probabilmente compromessa prima ancora che inizi il processo elettrocatalitico.

Ottimizzare la Formazione del Reticolo

Il trattamento termico non è semplicemente un test di durabilità; è un processo di formazione attivo. Le alte temperature facilitano la corretta organizzazione del reticolo cristallino di Cu2O.

Un reticolo ben formato è chimicamente più robusto. Questa organizzazione strutturale minimizza i difetti interni che altrimenti potrebbero fungere da punti di cedimento durante il funzionamento.

Impatto sull'Efficienza di Elettroriduzione

Migliorare la Costanza della Superficie

L'efficienza dell'elettroriduzione dei nitrati dipende fortemente da come i reagenti interagiscono con la superficie del catalizzatore. La stabilità ad alta temperatura garantisce che il substrato mantenga una topologia superficiale costante.

Questa uniformità è fondamentale per l'assorbimento degli ioni nitrato. Una superficie stabile e costante consente un'interazione ionica prevedibile ed efficiente, influenzando direttamente le velocità di reazione.

Aumentare la Durabilità a Lungo Termine

Le reazioni elettrocatalitiche sono intense e possono degradare materiali più deboli nel tempo. Un substrato stabilizzato attraverso un processo ad alta temperatura è significativamente più durevole.

Questa durabilità impedisce la rottura fisica del catalizzatore durante un funzionamento prolungato, garantendo che le prestazioni non diminuiscano rapidamente dopo i cicli iniziali.

Comprendere i Compromessi

Complessità di Produzione

Il raggiungimento della stabilità ad alta temperatura richiede attrezzature specializzate, come forni ad alta temperatura. Ciò aumenta la complessità dell'impianto di produzione rispetto ai metodi di sintesi a temperatura ambiente.

Consumo Energetico

La necessità di un intenso trattamento termico aumenta intrinsecamente il costo energetico della produzione. È necessario bilanciare la necessità di un reticolo altamente stabile con l'aumento della spesa energetica richiesta per crearlo.

Applicare Questo allo Sviluppo di Catalizzatori

Per massimizzare le prestazioni del tuo sistema di elettroriduzione alcalina dei nitrati, devi dare priorità alla storia termica del tuo materiale substrato.

- Se il tuo obiettivo principale è la durata operativa a lungo termine: Assicurati che il tuo processo di sintesi includa un trattamento termico adeguato per stabilizzare completamente la struttura reticolare del Cu2O contro il degrado.

- Se il tuo obiettivo principale è massimizzare l'efficienza della reazione: Verifica che la costanza della superficie del substrato sia stata ottimizzata attraverso un processo termico controllato per favorire l'assorbimento dei nitrati.

Un substrato termicamente stabile non è solo un supporto passivo; è la spina dorsale attiva di un sistema elettrocatalitico affidabile ed efficiente.

Tabella Riassuntiva:

| Fattore Chiave | Impatto sulle Prestazioni del Cu2O | Beneficio per la Riduzione dei Nitrati |

|---|---|---|

| Integrità Strutturale | Resiste allo stress termico durante la preparazione | Previene il cedimento prematuro del materiale |

| Formazione del Reticolo | Minimizza difetti interni e vuoti | Migliora la robustezza chimica |

| Costanza della Superficie | Mantiene una topologia uniforme | Migliora i tassi di assorbimento degli ioni nitrato |

| Durabilità | Previene il degrado durante il ciclo | Estende la durata operativa |

Eleva la Tua Ricerca sui Catalizzatori con la Precisione KINTEK

L'elettrocatalisi ad alte prestazioni inizia con un trattamento termico superiore. In KINTEK, comprendiamo che ottenere il reticolo di Cu2O perfetto richiede un rigoroso controllo della temperatura e attrezzature affidabili.

Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre una gamma completa di soluzioni ad alta temperatura, inclusi sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD. I nostri forni sono completamente personalizzabili per soddisfare i profili termici unici richiesti per la tua specifica sintesi di materiali, garantendo che i tuoi substrati raggiungano la massima stabilità ed efficienza.

Pronto a ottimizzare la tua sintesi ad alta temperatura?

Contatta oggi i nostri esperti per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Wanru Liao, Min Liu. Sustainable conversion of alkaline nitrate to ammonia at activities greater than 2 A cm−2. DOI: 10.1038/s41467-024-45534-2

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come influiscono forni industriali e vasche di tempra sui compositi TiCp/Fe? Ottimizzare le prestazioni del trattamento termico

- Quali tecniche aggiuntive vengono utilizzate nella sinterizzazione attivata? Aumentare l'efficienza con metodi chimici avanzati

- Qual è il significato del calcolo dell'impedenza AC nel controllo di potenza dei forni a resistenza a riscaldamento indiretto?

- Perché è necessario il raffreddamento immediato in acqua per le leghe CuAlMn? Mantenimento della fase master nelle leghe a memoria di forma

- Perché è richiesto un controllo preciso delle portate del gas di trasporto per l'attivazione dell'idrochar? Ottimizzare la resa e la purezza del carbonio

- Perché è necessario un forno di essiccazione a convezione forzata per gli esperimenti sull'umidità del calcestruzzo? Ottenere un'accuratezza di base precisa

- Quali sono i vantaggi dell'utilizzo di apparecchiature di sputtering al magnetron rispetto alla MBE? Soluzioni scalabili per transistor 2D

- Perché viene utilizzato un sistema di riscaldamento programmato ad alta precisione per la stabilità del catalizzatore? Garantire l'integrità dei dati precisi del reattore