Lo sputtering al magnetron si distingue per la sua superiore scalabilità ed efficienza produttiva rispetto all'epitassia a fascio molecolare (MBE). Consente la deposizione uniforme di film sottili di fluoruro su wafer su larga scala, rendendolo la scelta preferita per la produzione industriale in cui il throughput è fondamentale.

Mentre la MBE viene utilizzata per la sua precisione, lo sputtering al magnetron fornisce una soluzione più pratica per le applicazioni commerciali eliminando la necessità di ambienti a vuoto ultra-elevato e offrendo un controllo flessibile sulle proprietà del film a un costo inferiore.

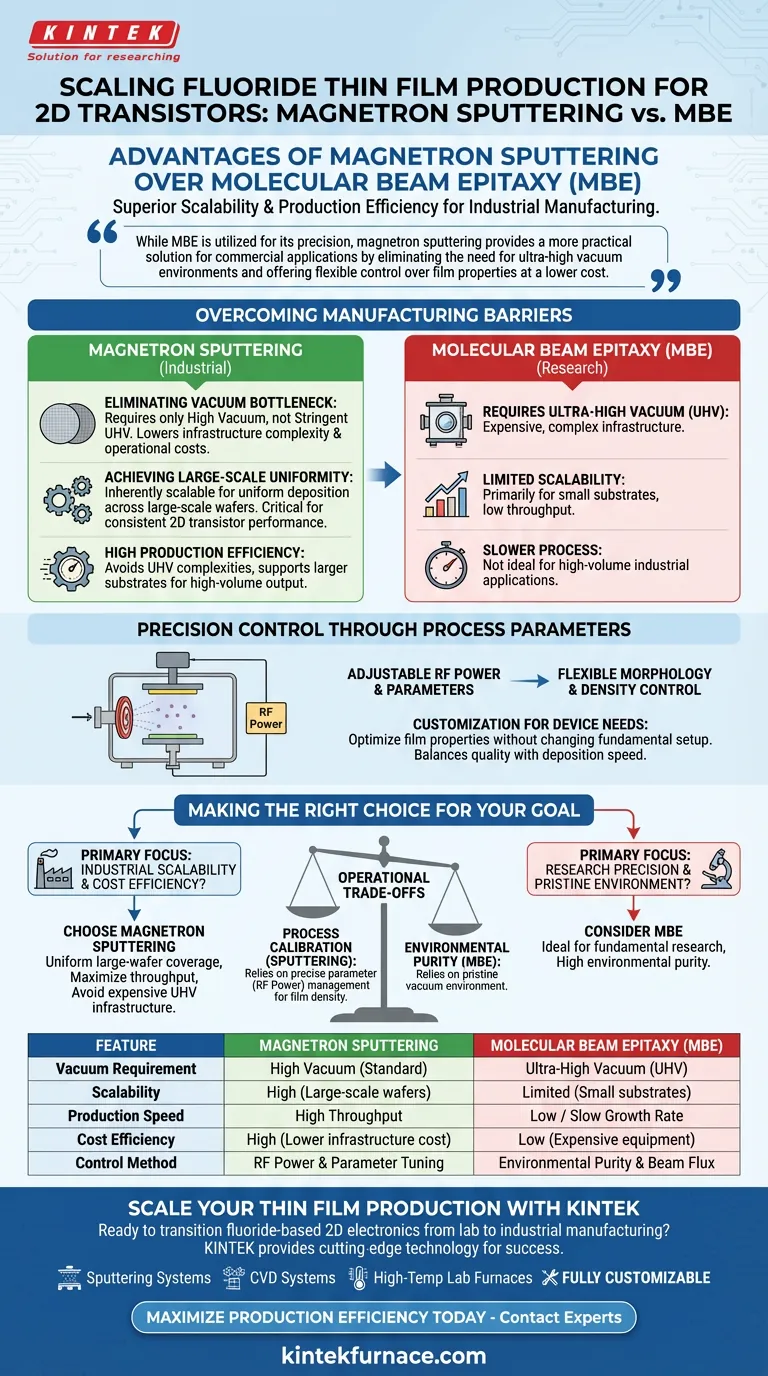

Superare le barriere di produzione

Eliminare il collo di bottiglia del vuoto

Uno dei vantaggi più significativi dello sputtering al magnetron è che non richiede le stringenti condizioni di vuoto ultra-elevato (UHV) essenziali per la MBE.

Ciò allenta la complessità dell'infrastruttura delle apparecchiature richieste per la fabbricazione. Di conseguenza, abbassa la barriera all'ingresso per la produzione e riduce direttamente i costi operativi.

Ottenere uniformità su larga scala

Lo sputtering è intrinsecamente progettato per la scalabilità del processo, un requisito fondamentale per la transizione dalla ricerca alla produzione.

La tecnica garantisce una deposizione uniforme del film su wafer su larga scala, il che è fondamentale per mantenere prestazioni coerenti su milioni di transistor 2D.

Alta efficienza produttiva

Poiché evita le complessità dell'UHV e supporta substrati più grandi, lo sputtering al magnetron offre una maggiore efficienza produttiva.

Ciò lo rende un candidato più valido per applicazioni industriali ad alto volume rispetto al processo MBE, più lento e più restrittivo.

Controllo di precisione tramite parametri di processo

Sintonizzazione flessibile della morfologia

Lo sputtering al magnetron consente la manipolazione diretta delle caratteristiche fisiche del film.

Regolando la potenza a radiofrequenza (RF) e altri parametri di processo, gli ingegneri possono controllare in modo flessibile la morfologia e la densità dei film di fluoruro.

Personalizzazione per le esigenze del dispositivo

Questa sintonizzabilità garantisce che le proprietà del film possano essere ottimizzate per requisiti specifici del transistor senza modificare la configurazione fondamentale dell'apparecchiatura.

Fornisce un metodo per bilanciare la qualità del film con la velocità di deposizione, adattandosi alle esigenze specifiche dell'architettura del transistor 2D.

Comprendere i compromessi operativi

Calibrazione del processo vs. Ambiente

Mentre lo sputtering elimina la necessità di un ambiente UHV, sposta l'onere del controllo qualità sulla gestione dei parametri.

Ottenere la corretta densità del film richiede una calibrazione precisa della potenza RF. A differenza della MBE, che si basa su un ambiente di vuoto incontaminato per la purezza, lo sputtering si basa sul controllo cinetico del processo di deposizione per ottenere la struttura del film desiderata.

Fare la scelta giusta per il tuo obiettivo

Quando si seleziona un metodo di deposizione per film sottili di fluoruro nei transistor 2D, considerare la scala e le risorse del progetto.

- Se la tua priorità principale è la scalabilità industriale: Scegli lo sputtering al magnetron per garantire una copertura uniforme su wafer di grandi dimensioni e massimizzare il throughput di produzione.

- Se la tua priorità principale è l'efficienza dei costi: Sfrutta lo sputtering per evitare l'infrastruttura costosa associata ai requisiti di vuoto ultra-elevato della MBE.

Privilegiando la scalabilità e il controllo flessibile, lo sputtering al magnetron fornisce un percorso robusto per la transizione dell'elettronica 2D basata su fluoruro dal laboratorio alla linea di produzione.

Tabella riassuntiva:

| Caratteristica | Sputtering al magnetron | Epitassia a fascio molecolare (MBE) |

|---|---|---|

| Requisito di vuoto | Vuoto elevato (standard) | Vuoto ultra-elevato (UHV) |

| Scalabilità | Elevata (wafer su larga scala) | Limitata (piccoli substrati) |

| Velocità di produzione | Elevato throughput | Basso / Lenta velocità di crescita |

| Efficienza dei costi | Elevata (costo infrastrutturale inferiore) | Basso (attrezzature costose) |

| Metodo di controllo | Potenza RF e sintonizzazione dei parametri | Purezza ambientale e flusso del fascio |

Scala la tua produzione di film sottili con KINTEK

Pronto a passare la tua elettronica 2D basata su fluoruro dalla ricerca di laboratorio alla produzione su scala industriale? KINTEK fornisce la tecnologia all'avanguardia di cui hai bisogno per avere successo.

Supportati da R&D esperti e produzione di precisione, offriamo una gamma completa di Sistemi di sputtering, sistemi CVD e forni da laboratorio ad alta temperatura, tutti completamente personalizzabili per soddisfare i requisiti unici della tua architettura di film sottili. Le nostre apparecchiature ti consentono di ottenere un'uniformità e una densità del film superiori senza i costi proibitivi dell'infrastruttura UHV.

Massimizza la tua efficienza produttiva oggi stesso. Contatta i nostri esperti tecnici per trovare la soluzione personalizzata perfetta per le tue esigenze di fabbricazione di transistor 2D.

Guida Visiva

Riferimenti

- Thin Fluoride Insulators for Improved 2D Transistors: From Deposition Methods to Recent Applications. DOI: 10.1002/pssr.202500200

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Come ottimizza la simulazione CFD la combustione del carburante? Trasforma l'efficienza della fornace con i gemelli digitali

- Qual è il ruolo fondamentale di un forno Bridgman nella produzione di superleghe a cristallo singolo? Padronanza dei gradienti termici

- Quali sono i vantaggi della polvere di niobio HDH nelle leghe Ti-Nb? Ottimizzare costi e microstruttura

- Perché la scelta dei materiali degli elettrodi è fondamentale per la sinterizzazione flash al plasma (PFS) di campioni di biossido di titanio?

- In che modo un sistema di flusso d'aria regolabile influisce sulla tostatura della spodumene? Ottimizzare il calore e la trasformazione di fase

- Come viene generato il calore indotto in un materiale conduttivo esposto a un campo magnetico? Padroneggia il riscaldamento rapido e senza contatto

- Qual è lo scopo primario di progettazione dei forni elettrici industriali per l'acciaio SA-178 Gr A? Garantire l'affidabilità delle estremità dei tubi

- Qual è lo scopo principale dell'utilizzo di un forno di essiccazione sottovuoto a 100°C? Ottimizzare le prestazioni del rivestimento in foglio di alluminio